設備診断

-

低速回転の状態診断ニーズの高まりを受け、オンライン常時監視・診断システム導入検討の業界に変化?!

当社がオンライン常時監視・診断システム(CMS:Condition Monitoring System)のお取り扱いを始めたのは2010年頃でした。当時は主に石油精製、化学プラントのご担当向けに説明会を実施し、お引き合いのほとんどが重工業関連の企業でした。

-

クロスヘッド振動解析によるピストンロッド接続部の緩み特定

クロスヘッド振動の解析により、クロスヘッドとピストンロッド接続部の緩みが特定されたケーススタディを解説します。

-

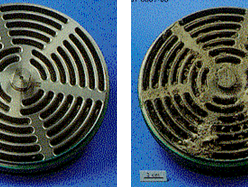

吐出弁の閉塞により、圧縮効率が低下。バルブ異常を検知したケーススタディ

往復動圧縮機で起こる不良の実に8割以上がバルブ(シリンダ弁)といわれています。過酷な環境で稼働し続ける部品であり、特にスプリングやディスク(プレート)など、内部部品が壊れやすい上、ダーティなガスを圧縮している場合、起こる現象の一つが「閉塞」です。

-

ライダーリング摩耗の状態監視で、異常摩耗を早期に検知したケーススタディ

コンタミなどによって引き起こされるアブレシブ摩耗。レシプロコンプレッサー(往復動圧縮機)の場合、圧縮室への異物混入により、ライダーリングの異常摩耗を引き起こすことがあります。

-

クロスヘッド振動の36セグメント解析による機器シャットダウン事例

往復動圧縮機はさまざまな機械要素で構成され稼働しています。その中でも重要な駆動部のクロスヘッドで不良が発生すると、機器全体の致命的損傷につながることもあり、早期の不良検知が望ましいとされています。

-

駆動部不良の典型、短期間での振動増加を的確にとらえるには「オンライン常時監視」!

往復動圧縮機の駆動部における不良は、長期間でリニアに進行せず、突発的かつ瞬間的に発生します。監視システムはこのような瞬間的変化をベースに警報発報、必要に応じてインターロックすることが極めて重要となります。

-

p-V線図解析によるシリンダ弁の不良検知

日本では消防法の観点から、あまり積極的に行われていないシリンダの圧力計測ですが、この計測にはメリットが多くあります。そのうちの一つがピストンロッド荷重の切り替わり点の把握による接続部の緩みの特定です。

-

Industry 4.0(第四次産業革命)を実現する9つの技術

IoT(Internet of Things)による予知保全は、近年、その注目が高まっています。しかし、それ以前から、プロセスプラントではすでに温度や圧力、振動などのデータをDCSに取り込み、モノに関するデータの集積を行っていました。

-

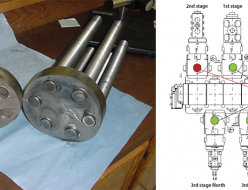

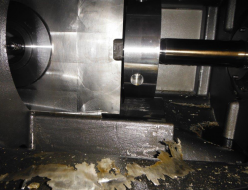

クロスヘッド振動×ロッド荷重の切り替わり点の解析によるピストン亀裂検知事例

本日のコラムでは、往復動圧縮機のクロスヘッド振動と圧力計測の状態監視によって、ピストンの異常を検知した事例をご紹介します。

-

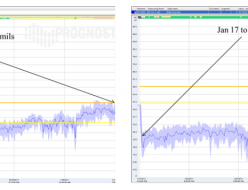

ロッド変位による自動インターロックで、クロスシューの致命的損傷を回避!

往復動圧縮機の数ある部品の中でも、重要とされる駆動部品にクロスヘッドがありますよね。本日はオンライン状態監視システム「PROGNOST」で、関連部品のクロスシューの摩耗を検知し、緊急停止した事例をご紹介します。

-

注目ワードの「ビッグデータ・AI」。回転機械の保全ではどのように活用される?

数年前から、設備保全やメンテナンスの展示会でもビッグデータやAI(人工知能)を活用した予知保全をテーマにした企業の出展が増えました。

-

機器シャットダウン直前、CMSは何を「見た」のか?

本日はコンディションモニタリングシステムの導入を検討されている方向けに、当社が取り扱いしている「PROGNOSTシステム」が取得した実際のトレンドデータとともに、往復動圧縮機での不良検知事例をご紹介していきたいと思います。

-

モニタリングシステムが機器を緊急停止!クランクシャフトベアリングの不良を検知した手法とは?

当社のコラムをご覧いただいている方の多くは、プラントや工場で設備保全をご担当されている方や、オペレーターで機械の日常点検を兼務されている方など、保全業務に関する情報収集をされたい方だと思います。

-

設備保全の5W1Hに回答!モニタリングシステム運用時のデータ解析は「プロにお任せ」

ベテランの退職や人員の削減で、人手不足に知見不足。何から手を付ければいいのやら……。回転機器の保全に携わる中で、このような思いを抱えながら、回答を模索する日々を送っていませんか?本日のコラムは、このような状況を打破したい!と思った方に読んでいただきたい内容です。

-

LDPEプラントの補修コスト削減に貢献!ハイパー圧縮機のシャットダウン事例

「機器をとめる、とめないの判断は、やはりすごく難しい。数年前に往復動圧縮機のある部品の不良が進行してしまい、重大トラブルを引き起こしてしまったことがありました。