ブログ

1.142022

ハイパー圧縮機のpV線図解析によるバルブ損傷検知

PROGNOST(プログノスト)社が開発・提供している常時状態監視システムでの検知事例をご紹介します。

ケーススタディ概要

2011年10月、ハイパー圧縮機(セカンダリ圧縮機)のスタートアップ時に2段圧力が十分に上がらず、管状の反応器へガスを届けることができていない状況でした。1段は最大圧力に達していましたが、2段で必要なガス圧まで昇圧できていませんでした。結果として、生産プロセスがストップしました。

セカンダリ圧縮機は流量160000 kg/h、容量126.860 Nm³/hour、吸入圧力は276 bar[a]、吐出圧力は2651 bar[a]のトラバースハイパーです。各段6筒複動シリンダなので全12筒の2段ハイパーです。

Tasnee社は状態監視と機器保護を目的としてPROGNOST®-NTを使用しています。PROGNOST®-NTは機器の状態解析を継続的に行えるシステムです。圧縮機にフレーム用の振動速度センサ、各シリンダヘッドとクロスヘッドスライドには振動加速度センサが取り付けられています。プランジャーのx/y方向の変位はオービットデータを確認します。両方とも自動で解析されます。圧縮室内の動的圧力はひずみゲージリングを使用しての間接的な計測となっています。

実際の取得データ

メンテナンスのためプラント停止した後、1段は最大吐出圧力まで昇圧できていましたが、2段の圧力が上がりませんでした。そのためプラントをシャットダウンし、2段シリンダ2Eを開放し、中央のバルブ損傷を確認することにしました。

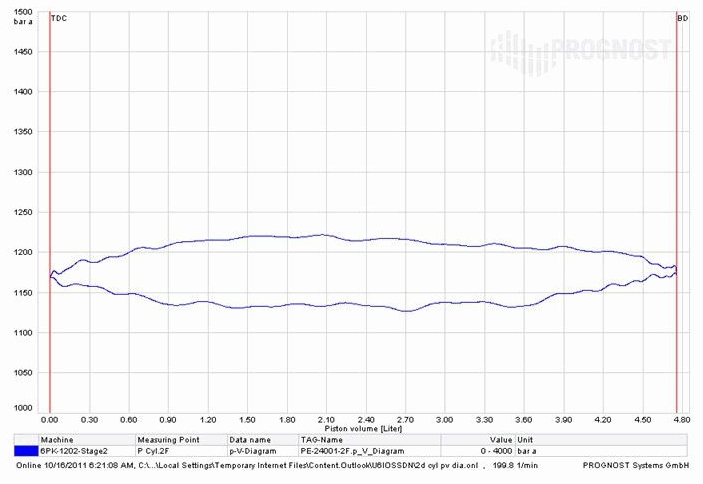

pV線図解析の最終的な評価を行った後、現場のメンテナンスチームはシャットダウンを決定しました。下図は損傷モードを示しています。

吸入弁のピンが損傷し当初の場所から動いてしまっており、このピンの跡が吸入弁のシートに残っていました。ピンの動きと吸入弁のシートの間に生じた溝によってガスが発生したと推定されます。

おわりに

現場のチームは短期間、機器を停止し、シリンダ2Eだけを再解放するという適切な決定を行うことができました。システムによる診断結果と、前回のメンテナンス作業に基づき決定することができ、対象のバルブの置き換えを実施することができました。pV線図解析がこの決定の鍵となる解析だったといえるでしょう。

翻訳・編集/いしだ