ブログ

8.182020

駆動部不良の典型、短期間での振動増加を的確にとらえるには「オンライン常時監視」!

往復動圧縮機の駆動部における不良は、長期間でリニアに進行せず、突発的かつ瞬間的に発生します。監視システムはこのような瞬間的変化をベースに警報発報、必要に応じてインターロックすることが極めて重要となります。さもないと、他部品、例えばシリンダ本体へのさらなる損傷や、ガス漏洩といったさらなる被害を引き起こす可能性があります。

オンライン状態監視システム「PROGNOST」では、駆動部品のさまざまな異常兆候を検知することができ、往復動圧縮機の駆動部不良の典型といえる、短期間での振動増加を捉えることができます。

ケーススタディ

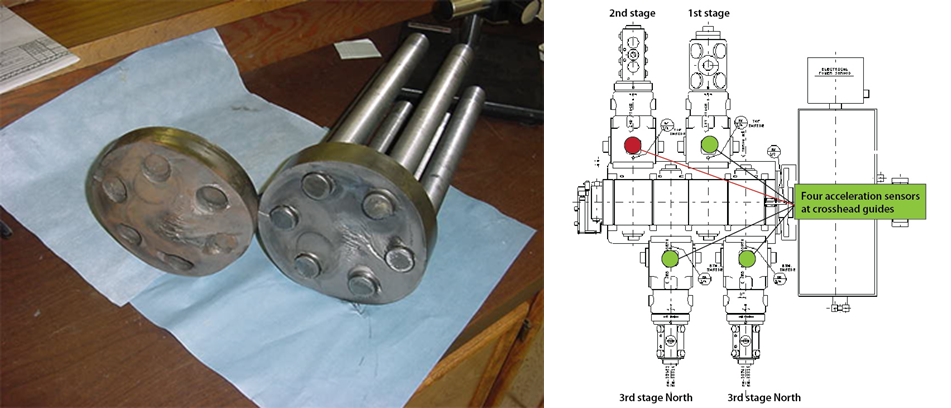

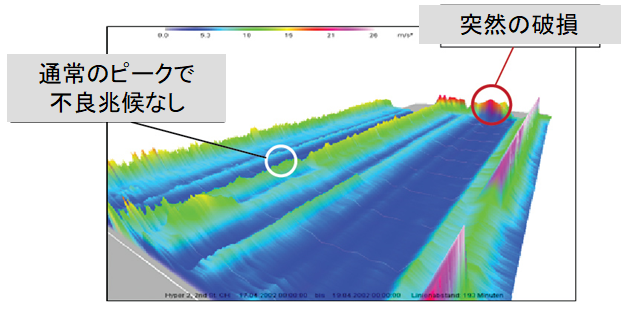

計測対象は4列4筒3段の往復動圧縮機で、4つの振動加速度センサがクロスヘッド部に取り付けられていました。そのうち、2段クロスヘッド振動がしきい値を超過しました。実際に取得したロッド破損24時間前からの2段クロスヘッド振動の短期トレンドを確認してみましょう。緊急停止直前までは、通常の振幅値で特に不良の兆候は見られません。

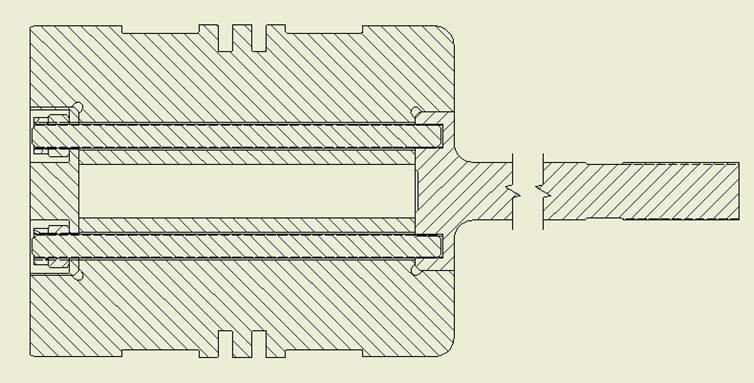

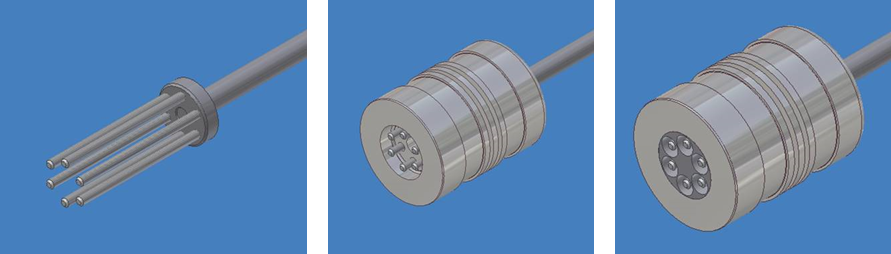

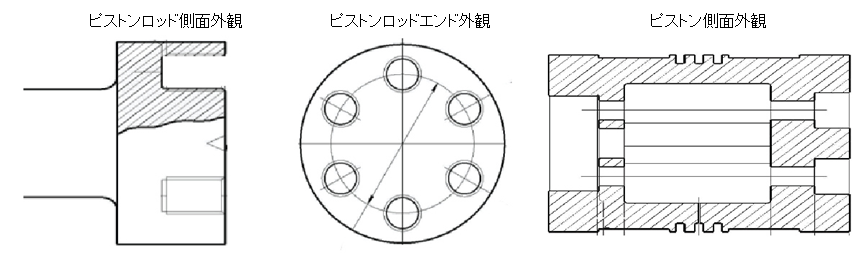

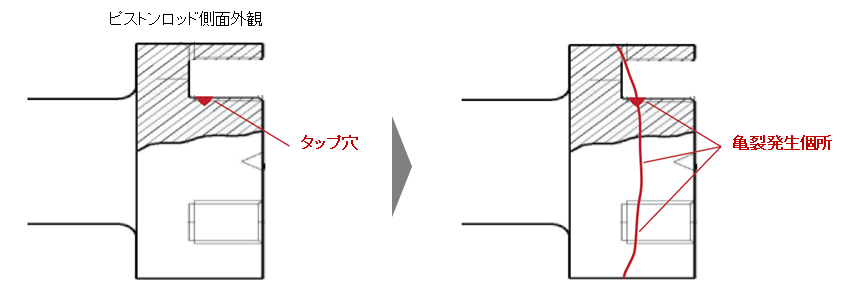

当該ピストンとピストンロッドは、マルチボルトピストンロッドと呼ばれ下図のような構造をしています。今回、亀裂があったのは、ピストンロッドのピストンとの接触する、フランジ部にあたります。フランジの端面には、複数のねじ穴が加工してあり、ボルトを差し込み、ピストンを差し込み、カラーを締、ナット固定する構造です。

破損が発生した理由ですが、破断面を調査した結果、亀裂の起点は、ロッドのフランジ側の6個中1個のタップ穴でした。タップ穴の底部から3-4山程度フランジ側のねじ山が起点との調査結果でした。ユーザーの担当者がねじ部の形状の詳細を調査したところ、破損のあったタップ穴の底部が十分にねじが切れておらずテーパーになっていたとのことで、この箇所に無理にねじを締めこんでいたため、初期応力が高い状態となり、運転時に圧縮-引張負荷を受け続けた結果、亀裂が進展し破断に至ったと推測されています。(なぜタップ穴の、このような不良が出たか、また、どのような対策を取ったか、の詳細は開示されていません)

おわりに

このお客様は振動インターロックを組んでいなかったので、ロッド破断にまでいたってしまいました。しかし、このような致命的な損傷に至る前にシステムによるシャットダウンした事例もあります。

この他にもプロセス変動の要因等、往復同圧縮機は思わぬ時に思わぬトラブルを引き起こすことがあります。10年に1回でも、その1回が大きな災害につながることもあります。常時監視により機器保護を行うことは、重大トラブルを避けるための保険的な意味合いがある、という方もいますが、このような稀なケースの場合は、まさにその保険がうまく活用されるタイミングといえるかもしれません。

文/いしだ