イージーレーザー社のブログ記事から、Benchmark PDM社![]() が請け負った分割ケーシングポンプのメンテナンス作業についての翻訳内容をお届けします。

が請け負った分割ケーシングポンプのメンテナンス作業についての翻訳内容をお届けします。

作業前のポンプの状態

お客様からポンプのアライメント調整の依頼があったそうですが、今回のケースではシャフト間のアライメント(軸芯出し)のほか、ボアのアライメント調整も依頼に含まれていたそうです。そのお客様は新品ポンプの取付後、シャフトを回転させたとき、摺れるような音を聞いたとのことでした。技術者がさらに検査した結果、ベアリングハウジングが輸送中または保管中に動いてしまっていたことがわかりました。ドエルピンの欠陥も見つかりました。

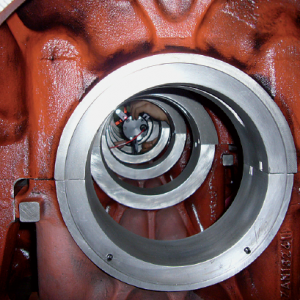

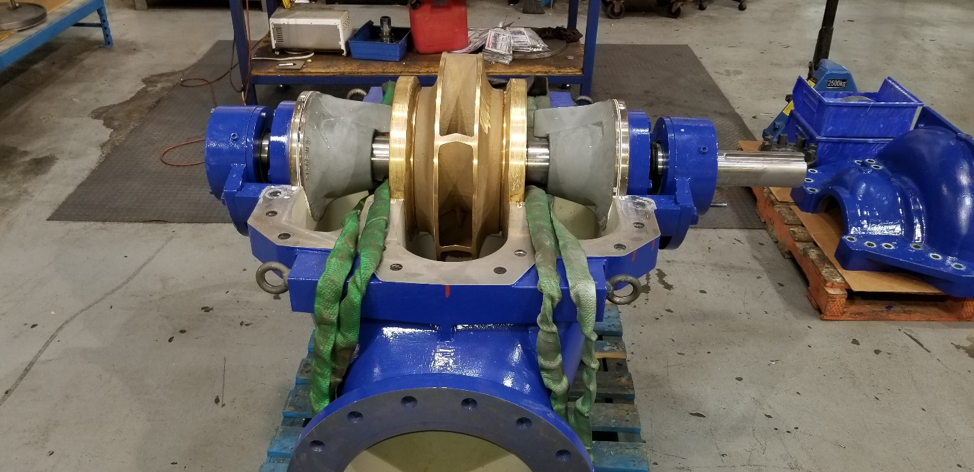

このタイプのポンプのふたを外すと、シャフトと中央に取り付けられているインペラーが確認できます。インペラーの両側には、ボア内にはウェアリングがあります。その外側にはスタフィングボックスやシールボアがあり、さらに外側にボア形状のベアリングジャーナルがあります。これらのボアの中心はすべて、同一直線状にある必要があります。

このような作業を行うには従来、ピアノ線やマンドレルを使用していました。スタッフィングボックスまたはウェアリングボアを基準点として使用し、ベアリングボアが一直線に並んでいるかどうかを測定します。この方法は、設定、測定が非常に難しいことから「ヒットアンドミス」、つまりうまくいくときもあれば、そうでないときもある手法で、時間もかかる作業でした。

基準点の重要性

まずはじめに、基準点の意味について確認しましょう。目標は、各ボアの中心点が同一線上に並ぶよう調整することです。なぜかというと、シャフトの回転中心線と同一線上にするためです。つまり、本質的には、真直度を測定しています。この測定を行うには、2つの基準点が必要です。

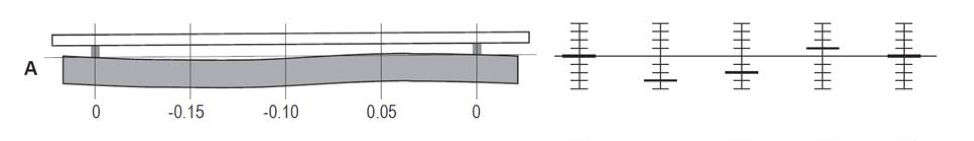

レールの真直度を測定したいとします。そのために、定規とゲージブロックを使用する場合を想定しましょう。通常、測定する対象物の両端にゲージブロックを配置し、下図Aに示すように、定規を上に置きます。次に、隙間ゲージまたはダイヤルゲージを使用して、レールに沿って測定し、現状のギャップ値を調べます。ゲージブロックの高さ(規定値)分をギャップ値から差し引くことで、基準点からの偏差を把握します。この場合、基準点はゲージブロックであり、レールに沿った任意のポイントに置くことができることを認識するのが重要です。

下図Bを見ると、ゲージブロックがレール上の異なる位置にあることで、違う結果が得られていることがわかります。2つのゲージブロックをレール上の任意の場所に配置できることは、大きなメリットをもたらします。なぜなら、レールの調整に最適な位置を決めることができるからです。すべての値がマイナスになるように基準点の位置を変更することもできますし、すべての値がプラスになるように、基準点を変更することができます。最適な調整/修正ができるのであればどちらでも構いません。

レーザーを使用すると、基準点を速やかに変更できるため、測定プロセスが改善し、オプションが増えます。

分割ケーシングポンプのボアアライメントの調整手順

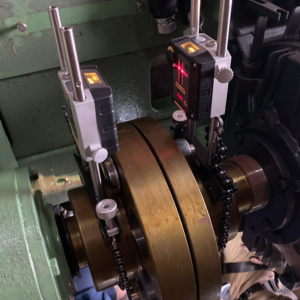

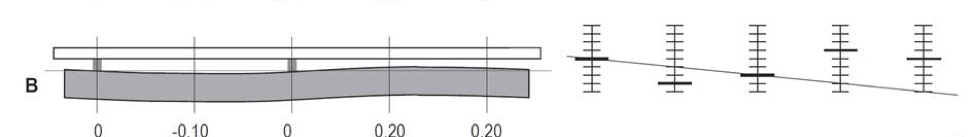

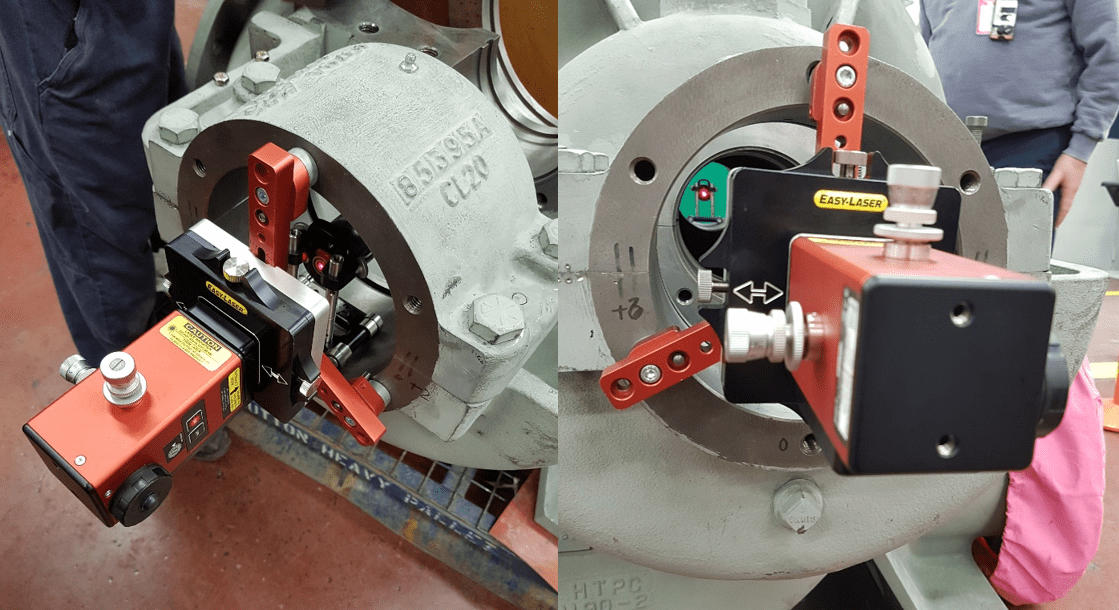

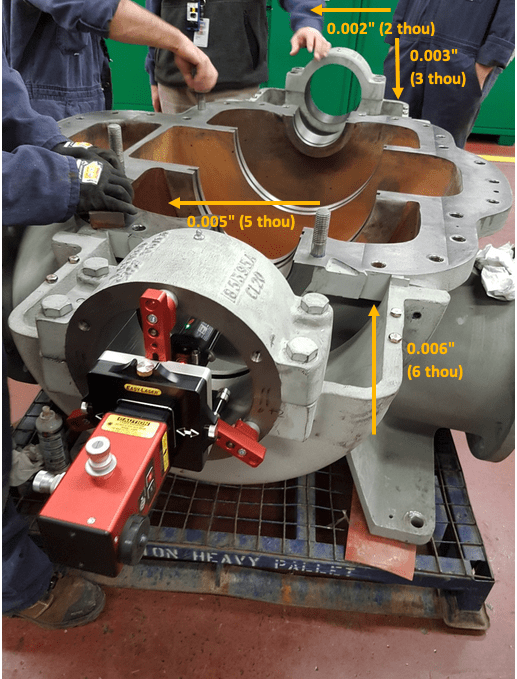

ケーシングポンプの話に戻りましょう。下の写真の取り外し可能なベアリングジャーナルハウジングは、実際にはポンプケーシングにボルトで固定されています。上部カバーの交換を待つ間、イージーレーザー®E950ボアアライメントシステムのレーザー発信器を取り付けました。

A –さまざまなボアサイズに対応するように調整可能な3つのアームがついたマグネット式アタッチメント。

B –レーザー光は、ハブの4つのネジでオフセットが調整されます。

C –レーザー光の角度を調整するための水平方向と垂直方向の調整ねじ。

D –レーザー受光器は、スタッフィングボックス内にマグネットブラケットを使用し取り付けます。

ハブに取り付けられたレーザー発信器D75は、3本のアーム先端のマグネットでフランジ面に取り付けます。レーザー光は調節ねじを使用してオフセットや角度を調節することができます。これらの機能は粗芯出しを容易にします。

ポンプカバーを取り付けた後、受光器がボアの中心にくるように高さを調整します。具体的にはロッド上の受光器を上下にスライドさせます。次に、レーザー光が受光器の中心に当たるように調整します。この作業はレーザー光が最も遠いポイントで受光器に当たることを確認するために行います。

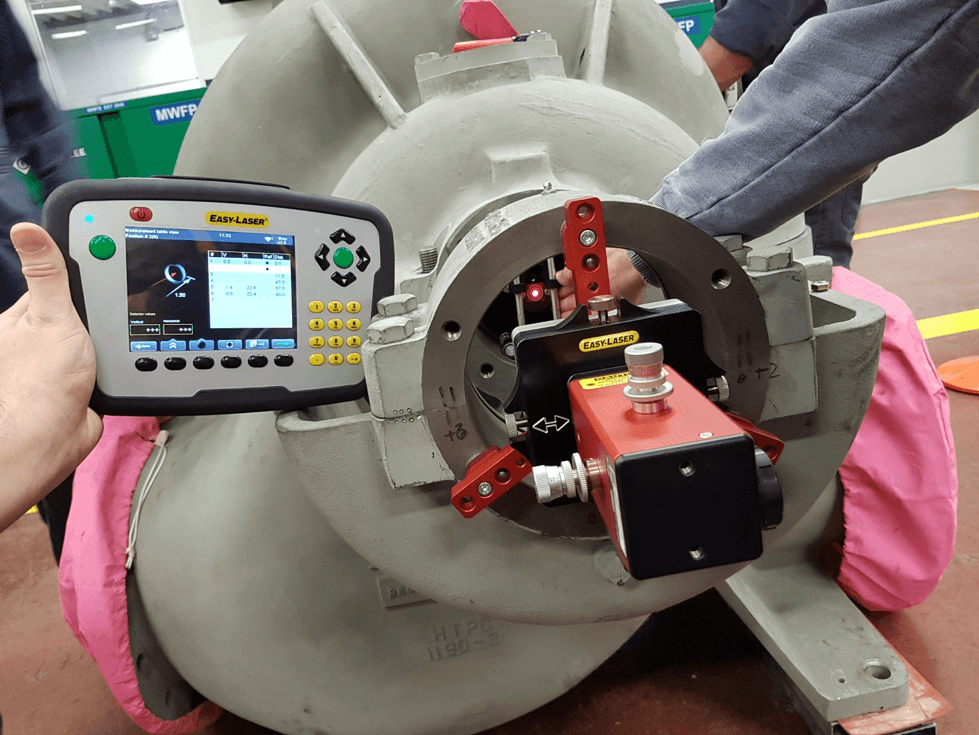

写真の受光器は、専用のボアブラケットに取り付けられています。マグネットの脚が4つあり、ボア外周に沿って回転させることができます。受光器には電子角度計が内蔵されているので、重力に対して、正確な角度を把握できます。

次に、受光器をレーザー光の近くに配置し(写真左)、ハブのオフセット調整を使用して、レーザー光が受光器ターゲットの中心にくるよう調整します。

次に、受光器を最も離れた場所に配置し(写真右)、レーザー光の角度を調整します。これを電子的に行うには、受光器を発信器に最も近づけたときに0点設定を行い(ディスプレイユニットのバリュープログラムの0ボタンを使用)、受光器を離したとき、レーザー光を0点に近づくように調整します。これは必要な簡易調整で、10分程度で完了します。これで測定の準備ができました。

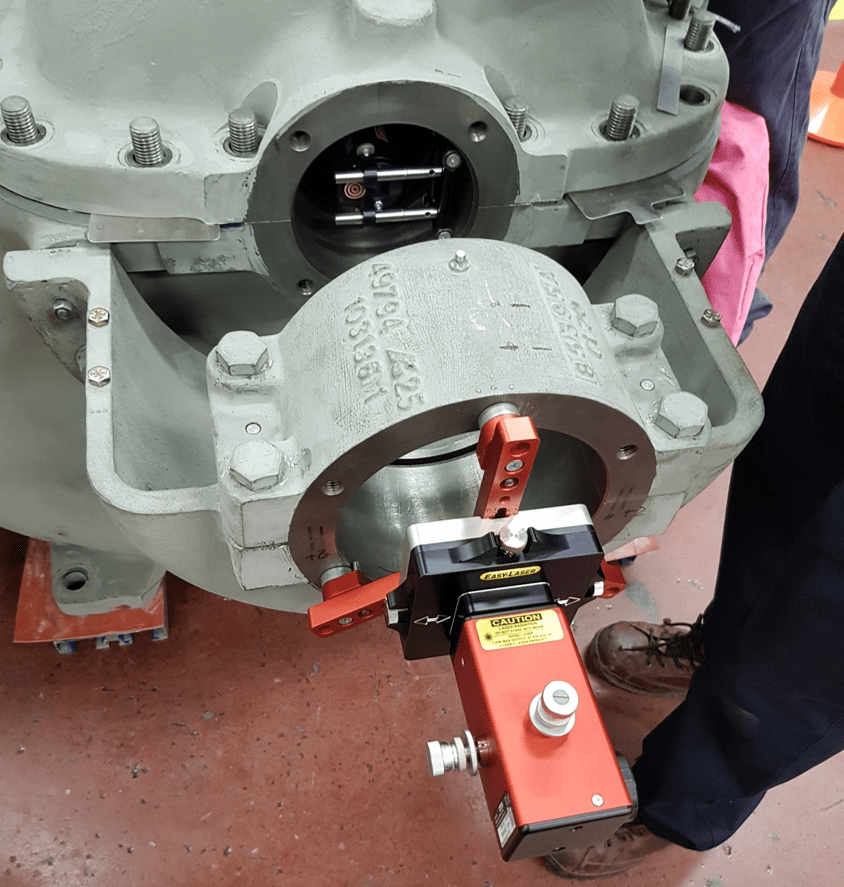

ボアアライメント調整では、スタッフィングボックスを基準点として使用します。これらは、ポンプのケーシングの一部であり、機械加工面なので、調整することができません。これらのポイントを用いて、ベアリングジャーナルにおける値を比較します。ベアリングハウジングごとに2か所、スタッフィングボックスごとに1か所、計6回の測定を行います。ベアリングジャーナルで2か所測定する理由は、角度のずれがないかどうかを確認するためです。6か所での測定――メインベアリングごとに2か所、基準点として用いるスタッフィングボックスごとに1か所です。

ボア内で受光器を回転させ、12時、3時、6時、9時方向でそれぞれ測定を行います。受光器を回転させることでボアの中心がわかります。従来の手法ではこのようなやり方はできないため、レーザー式の大きな利点です。

メインベアリングのボアの直径は7インチ(およそ180 mm)、スタッフィングボックスのボアの直径は5インチ(およそ130 mm)です。ボアの大きさが異なる場合でも問題なく測定できます。まず、径が大きいボアを測定してから、ロッド上の受光器をスライドさせて径が小さいボアを測定します。

次の写真では、スタッフィングボックス内、9時方向に受光器がセットされています。

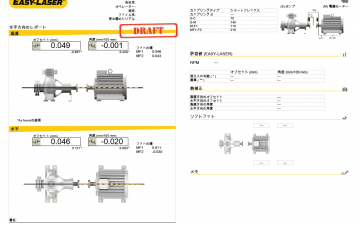

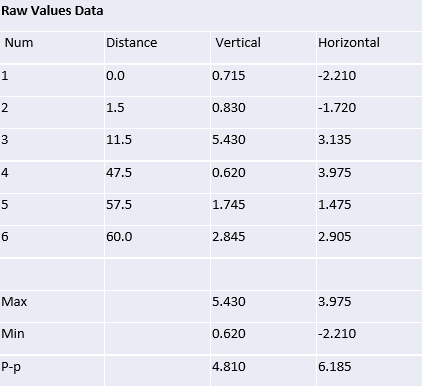

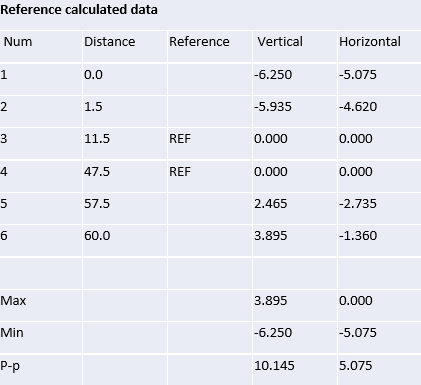

下表は取得された生の値を示しています。

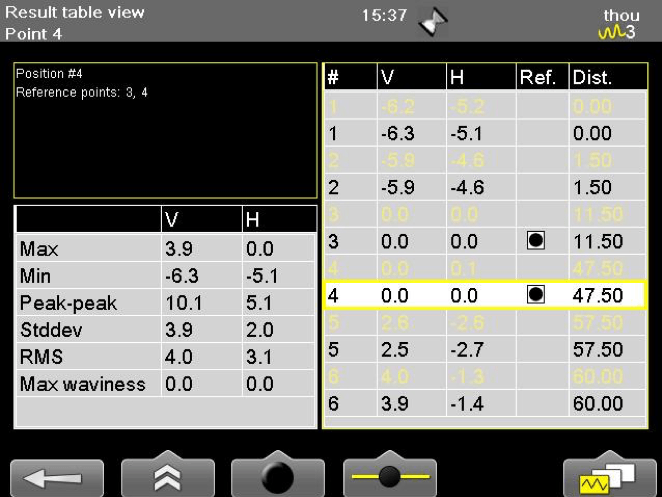

次の表では(スタッフィングボックスの)選択された2つの基準点(ポイント#3および#4)を示しています。基準点が0となり、垂直・水平いずれも他の測定ポイントの数値が変化しています。ベアリングジャーナルの位置に関する正確な測定結果が表示されます。

同様にもう1回、計2回測定します。この最後の表は、真直度プログラムの結果を示しており、別なオペレーターの作業であるにも関わらず、同じ結果が得られたため、ほぼ完全な再現性があることが確認されました。

(スタッフィングボックス)ベアリングのポイント#3および#4をゼロセットし、基準とした後、残りの4か所(ポイント#1、#2、#5、#6)の調整ポイントを取得します。各ベアリングでの測定ポイントの調整値を平均化した場合、次の写真のように、各ベアリングをどの程度移動する必要があるかを確認できます。ゼロ設定、すなわちスタッフィングボックスベアリング(#3と#4)を基準に、バックベアリングを左に 0.051 mm 、下に0.076 mm調整します。 (レーザー発信器に最も近い) フロントベアリングは、左に0.127 mm、上に0.152 mm調整します。これでフロントベアリングは正しい位置にセットされました。

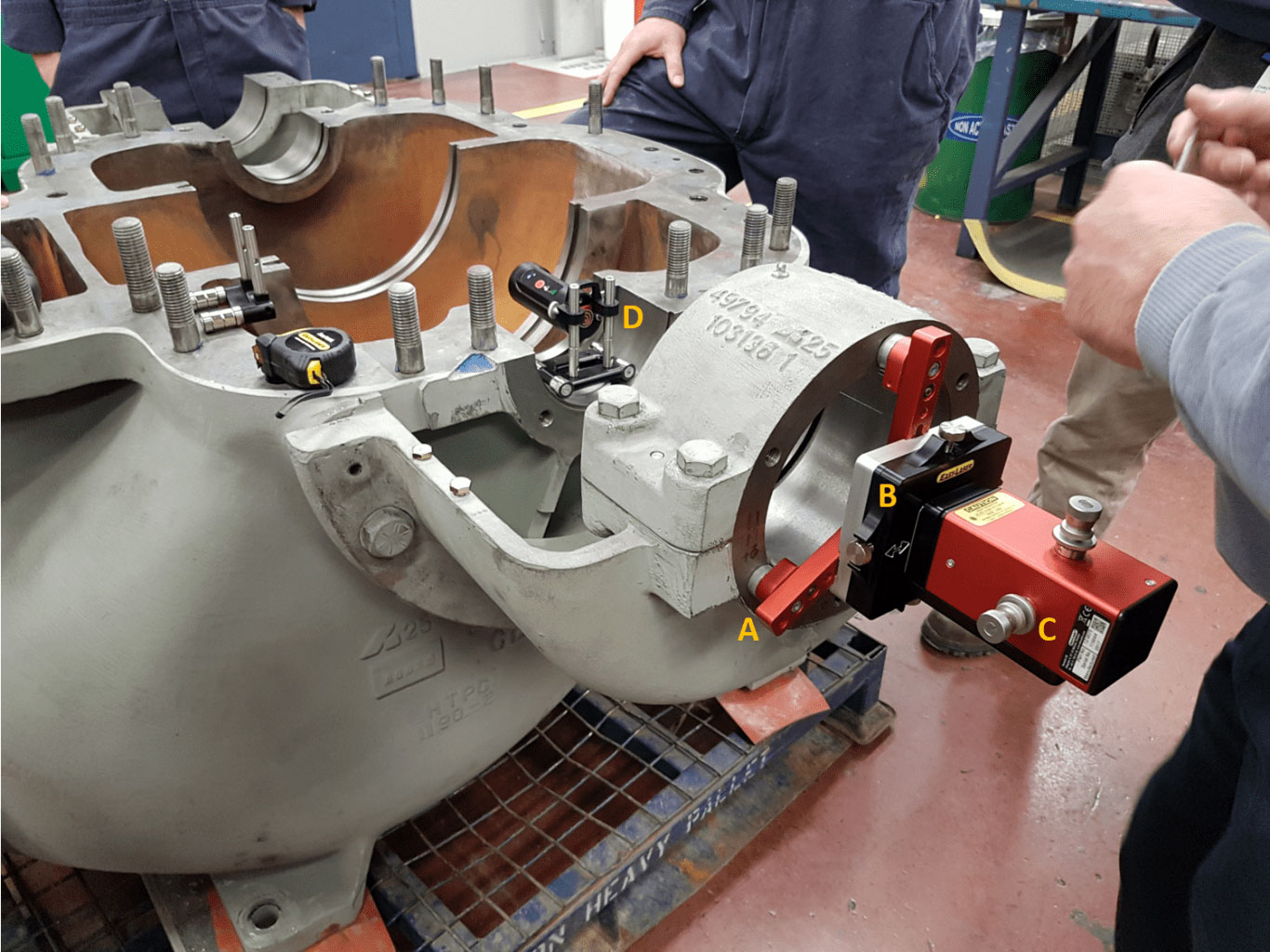

※この写真は、ポンプがパレットに取り付けられている状態でのレーザーでの測定方法を撮影したものですが、最終的な測定は機械を平らな台の上に置いて行いました。また、測定前にガスケットの厚さを補正するためにポンプのふたをシムで調整しました。

レーザーを用いたボアアライメント

レーザーベースの測定システムを使用すると、ボアアライメントにかかる時間が大幅に短縮されました。もう一つ、重要な点として精度が大幅に向上しました。ボアの最終調整完了後、自動でレポートが出力されます。作業履歴をドキュメント化することは非常に重要です。

レーザーを使用してボアアライメントを行っている設備は他にも多くあります。例えば、プラスチック業界のギアボックスに位置合わせする必要のある押出機バレル、ディーゼル/天然ガスエンジンや石油・ガス、エネルギー業界の圧縮機のクランクシャフトのベアリングジャーナルボア、海運業界のスタンチューブ(船尾管)のアライメントが挙げられます。これらは、調整作業のタイプがいかに多様であるかを示す3つの例にすぎません。

おわりに

先述したように、本質的には真直度の測定です。回転を行い、2か所の基準点を設けることで、ボアのアライメントを調整することができます。真直度の測定は、ジオメトリー(幾何学的)測定に含まれます。ジオメトリー測定とは、真直度、水平レベル、平面度、直角度、垂直度、平行度などを指します。

これらの測定には、レーザーなどの光学式のツールを使用します。レーザーの利点は、測定を実行するスピード、最適な結果、(最小作業量での)調整を、基準点の選択により変更できること、精度の高い数値を誰でもデジタルで得ることができること、他の光学式と比較してコストが低いことです。そして現代のアライメント作業に必要不可欠なドキュメント/レポート機能も、重要といえるでしょう。

このような種類の測定は、ボアのアライメントだけではありません。平行度測定は、製鉄や製紙のロールに使用できます。直角度測定は、機械工場のフライス盤の精度を評価するために使用できます。平面度プログラムを使用すれば、機械の設置において最も重要なことの一つとされる機械ベースを測定できます。プロセスを確認すると、ジオメトリー測定を使用する場面が他にもあることに気づくかもしれませんね。

翻訳・編集/石田有紀

※本サイトは鉄原実業株式会社![]() が運営しております。

が運営しております。