こんな課題・お悩みをお持ちの方向けの記事です。

冷却塔の軸芯出しが抱える課題

冷却塔も回転機械の一種ですので、ミスアライメント(芯出し不良)があると振動が発生し、軸受やギアの故障を引き起こす原因になるため、正確な精度での軸芯出しが要求されます。

しかし、冷却塔のような長い距離の軸芯出しは、「時間がかかる」「精度が出ない」という2大課題を抱えているケースが多いと聞きます。

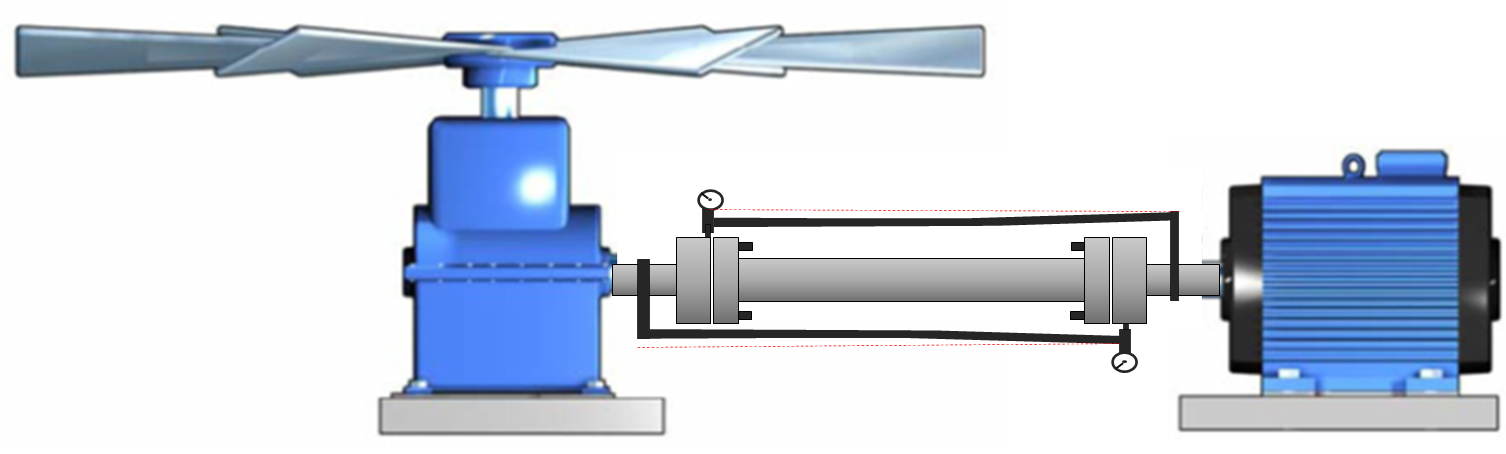

大型の冷却塔になると、ファンの減速機からモーターまで数mの距離があり、その間を中間軸によってつないであります。

この部分の軸芯出しはダイヤルゲージで行っていることが多いのですが、この芯出し方法をレーザーへと変えることで「芯出し作業時間の短縮」「分解能0.001mm精度での芯出し」を実現できます。

ダイヤルゲージでの軸芯出し

減速機とモーター間をダイヤルゲージで軸芯出しをするとき、精度に影響を与える要素があります。

「ダイヤルゲージのダレ」「中間軸のたわみ」「カップリングの表面精度」です。

モーターから減速機までバーを伸ばしてダイヤルゲージで芯出しをしようとすると、バーの自重によるたわみの影響を受けてしまいます。ダイヤルゲージは軸間の距離が長くなればなるほど、その影響は大きくなります。これでは正確な芯出しは行えません。

そのため、①減速機と中間軸間を芯出しする→②中間軸とモーターを芯出しする、この手順が一般的です。こうすることにより、ダレの影響は小さくなるのですが、それぞれ芯出しを行うことになるので時間がかかります。

また、カップリングの表面がざらざらしている場合、ダイヤルゲージでの芯出しでは精度に影響が出てしまいます。

レーザーアライメントでの軸芯出し

では、レーザーで軸芯出しを行うとどうでしょうか。

レーザーの場合、その直進性を活かして芯出しをするので、ダイヤルゲージのように重力による影響を受けることがありません。カップリング表面にゲージを当て測定する手法でもないため、表面精度の影響も受けません。

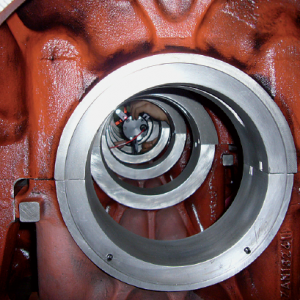

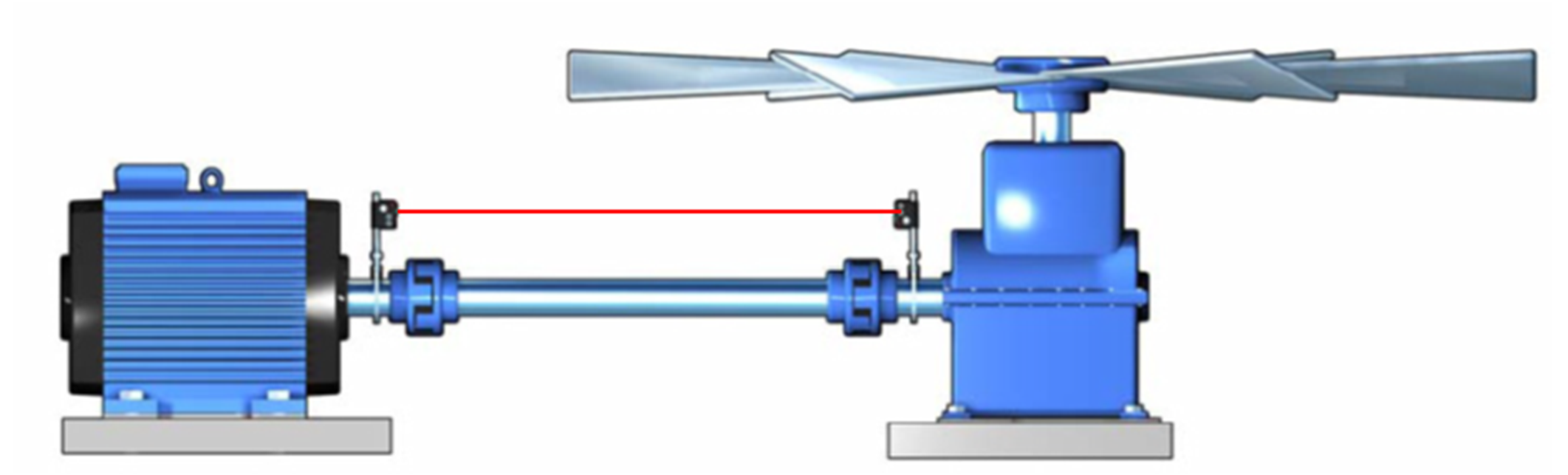

レーザーアライメントでの軸芯出しは、減速機側の軸とモーター側の軸それぞれに測定ユニットを取り付けて芯出しを行います。

イージーレーザー®を使用した冷却塔の軸芯出しケーススタディ

多くの企業では、メンテナンス部門は依然としてプロフィットセンターではなく必要な費用であると考えられていますが、この認識に変化が起こってきています。保守手順の改善によって、エネルギーコストを減らし、信頼性を向上させることで会社の収益に直接つながるコスト削減を示せるからです。

イージーレーザー社のブログ記事から、イージーレーザー®シャフトアライメントシステムにて、冷却塔の軸芯出し作業改善に取り組んだ企業のケーススタディをご紹介します。

ナンティコークオンタリオ州の大規模製鉄所であるレイクエリースチール社は、デュアル式(両ユニット同士がレーザーをお互い送受信するタイプ)イージーレーザー®シャフトアライメントシステムを購入し、保守手順の改善に取り組んだ企業です。

従来の方法

過去に請負業者は、モーターからギアボックスまでの約4.5mの距離の対応が難しい、シングル式(基準側からレーザーを照射し、調整側で受信するタイプ)レーザーシステムを使用して芯出し作業を行っていました。このタイプのシステムの手順では、中間シャフトの両端の各カップリングでアライメント測定し、それらのデータから、電動機とギアボックスのそれぞれに必要な補正を計算していました。

一般的なシングル式レーザー芯出し測定器

以前はスペーサーが長く、芯出しが不可能でしたが、最長20mまでの測定に対応しているイージーレーザー®を使用することで、冷却塔に設置された電動機とギアボックスの軸端間距離約4mの芯出し調整が可能になりました。電動機軸とギアボックス軸にイージーレーザー®のレーザー発信器と受光器を取り付け、ダイヤルゲージ共回しの原理で軸芯出しを行います。

デュアル式を採用したイージーレーザー®シャフトアライメント

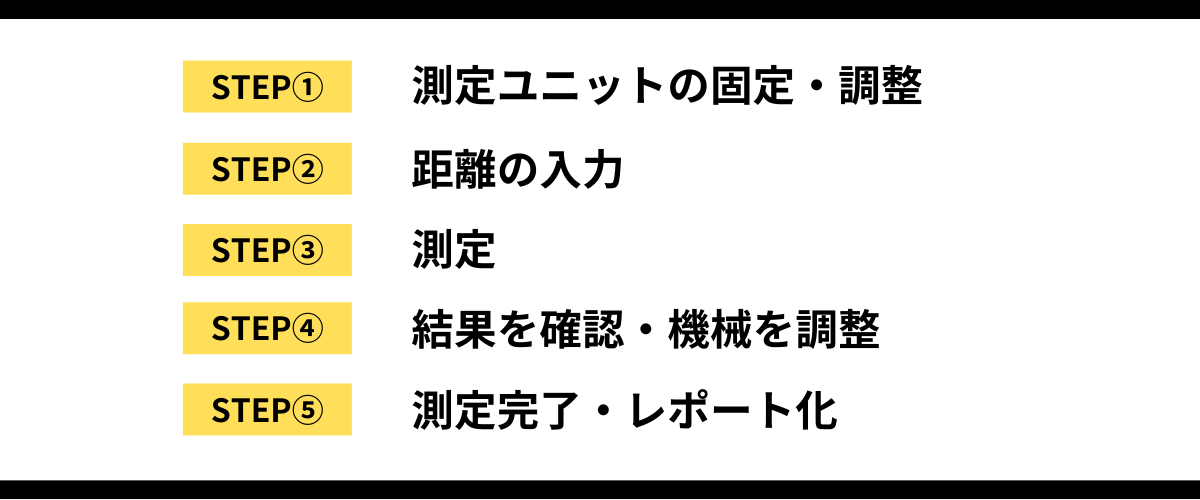

手順とゴール

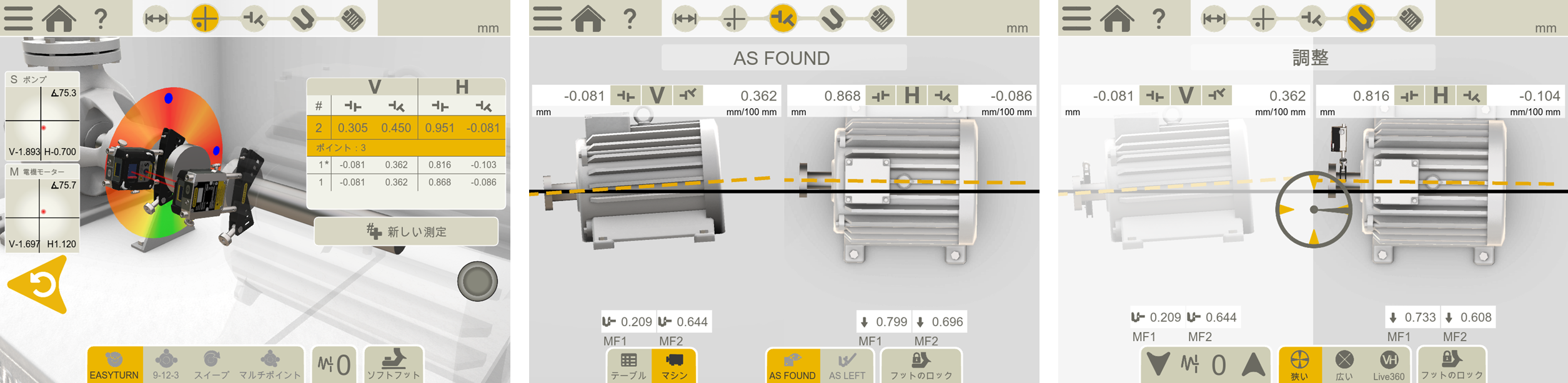

9時方向にユニットを傾けた後、ターゲットを付けた状態で受光器のPSDパネルにレーザーを照射し、3時方向にシャフトを回転させます。これは、長尺シャフトの粗芯出しを行うときに使用される非常に簡単な方法です。粗芯出しにより、補正のための適切な作業を決定します。

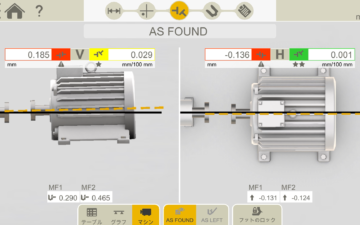

粗芯出し後、PSDに取り付けたターゲットを取り外した状態で、シャフトを40°回転させ、芯出しを実施します。計測完了後、ディスプレイには、可動機械の水平方向と垂直方向両方の現在のズレ値がリアルタイムで表示されます。

通常、可動機械はモーターですが、被駆動側(ギアボックスなど)を移動する場合や、異なる機械の組み合わせを移動する場合でも、ディスプレイユニット上で機械の構成を変更できます。

冷却塔の芯出し作業のポイントは、なるべく機器を動かさずに調整作業を実施することです。

ゴールは、機械の位置を調整することでしたが、求められるスキルは芯出し調整を最小化することでした。4.5mの距離では、大幅な調整はできず、わずかしか動かすことができないので、それはジャッキボルトで行うのが最善でした。作業が完了し、機械は稼働状態に戻りました。

正確な軸芯出しによって、アンペア数が減少

再調整の前に機械のアンペア数を確認したところ、174アンペアでしたが、芯出し作業が完了した後には155アンペアと、19アンペア減少しました。

レイクエリースチール社の機械はほぼ24時間年中無休で稼働していますが、冷却塔は冬季には必要がないため、半年ほど稼働したと推定されています。これは4,380時間に相当するので、19アンペアの減少により、エネルギー削減が10%強になり、これは78,735kWhの節約になります。kWあたり平均0.07セント(約7円)とすると、年間5,511.44ドル(約60万円)のコスト削減が実現します。

プラントの全体的なカーボンフットプリントのうち、54メートルトンのCO2に関連するエネルギー削減に相当します。さらに、モーターとギアボックスの適切な芯出しを行ったことで、不測の事態がなければ、冷却塔駆動装置の延命につながるでしょう。

翻訳・編集/いしだ

※本サイトは鉄原実業株式会社![]() が運営しております。

が運営しております。