ブログ

6.162016

”芯出し不良”による『6つの影響』をレーザー式軸芯出しで解消!

本記事ではミスアライメント=芯出し不良が及ぼす影響と、正確な軸芯出しをするメリットとその手段としてのレーザー式軸芯出しの測定方法について解説します。

”芯出し不良”をおさらい

カップリングの芯出し不良とはどのような状態でしょうか。

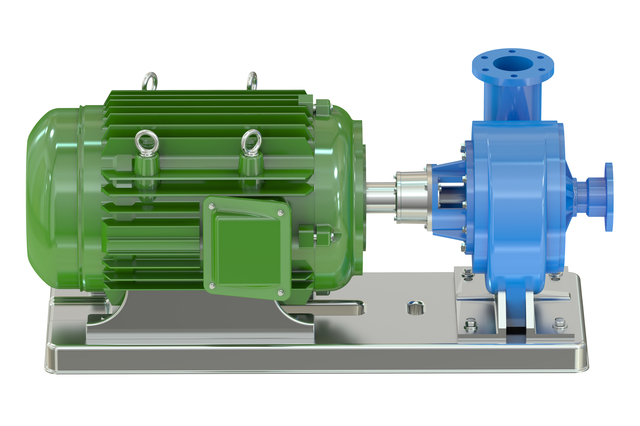

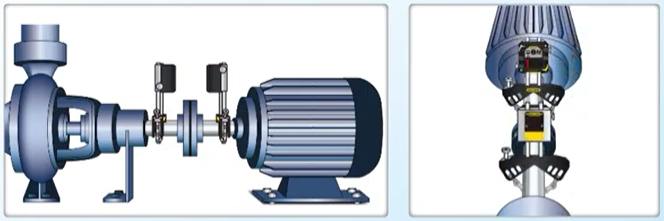

下図のようなモーターとポンプの場合、その間にカップリングが設置され、ポンプの軸とモーターの軸がつながれており、右側にあるモーターが左側にあるポンプを動かしています。

このカップリングで結ばれた2本の回転軸の中心線が同一線上にあれば、適切な芯出しができている状態といえます。

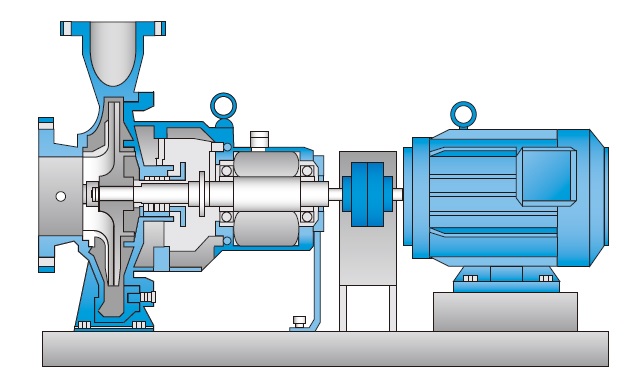

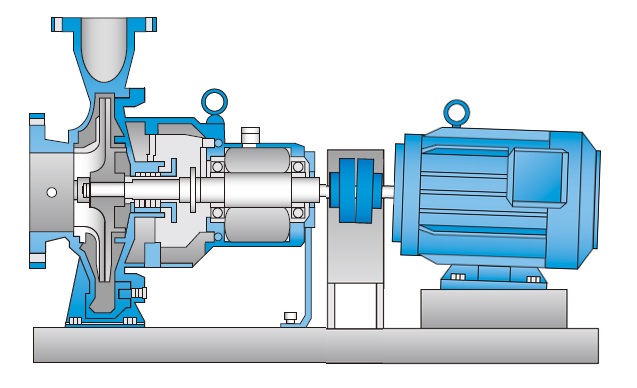

では、2本の回転軸の中心線に「ずれ」が生じていた場合はどうなるのでしょうか。

下図では、モーターの被駆動側(後脚)が駆動側(前脚)に比べて下がってしまい、軸が水平ではありません。このように中心線がずれてしまっている状態を「ミスアライメント(芯出し不良)」と呼びます。

ミスアライメントには、①両軸心に平行誤差が生じている平行偏心、②角度誤差がある状態の偏角、または③その両方が起こっている場合があります。その他にも、軸方向にずれが発生している軸方向変位があります。

ミスアライメントのまま稼働すると…?

”芯出し不良”が引き起こす、『6つの事象』についてみてみましょう。

① 過剰な振動の発生

② 異常な温度上昇

③ 過剰なエネルギーロス

④ ベアリングの摩耗

⑤ カップリングの破損

⑥ シールの破損、漏れ

① 過剰な振動の発生/② 異常な温度上昇

選定したカップリングの型式や運転条件により、ミスアライメントの許容範囲が設定されており、その範囲内であれば、通常大きな振動は発生しません。しかし、許容値を大幅に上回った場合、すなわちカップリングに大きい曲げ応力が繰返しかかった状態で運転し続けると、許容偏心・偏角が大きいフレキシブルカップリングであってもミスアライメントを吸収しきれません。そのため、被駆動側の軸が大きくブレた状態で回転を続けることになり、過剰な振動を生み出します。

そのままの状態で運転を続けると、摺動熱などにより徐々に機械の温度が上昇し始めます。

③ 過剰なエネルギーロス

ポンプやファンなどの固定機械はモーター(可動機械)によって稼働します。モーターは日本語では電動機、すなわち電気の力を機械の回転エネルギーに変換する装置です。芯出し不良の状態ではトルクの伝達が十分に行われないため、それを補おうとモーターは従来よりも多くの電力を消費します。

④ ベアリングの摩耗

ベアリング(軸受)は非常に精密に設計されているため、一般的には潤滑が不可欠です。グリース方式や油潤滑方式など、それぞれの型式や運転条件にあわせた潤滑が行われています。

しかし、機械が温度上昇してしまうとそれに伴い、ベアリングも熱膨張を始めます。すると転動体(コロ)と保持器間の隙間が小さくなってしまい、従来十分であったはずの油膜が薄くなるため、潤滑不良が発生します。

潤滑不良に陥ったまま稼働を続けると、内輪・外輪・転動体にできた微小な傷が、将来的には、はく離と呼ばれる損傷(フレーキング)につながる可能性があります。最悪なケースでは機械の突発停止を引き起こします。

⑥ シールの破損、漏れ

シール部品はグランドパッキンを使用する方法と、回転面と固定面の接触によってシールを行う方法(メカニカルシール)があります。これらの部品には軸が回転している間、回転摺動部から液を漏らさないことが求められます。芯出し不良を起因としたシール部品破損も想定されます。

正確な芯出しによるメリット

芯出し不良がない状態=正確な軸芯出し(アライメント)された機械では、下記のメリットが享受できます。

① 過剰な振動の発生 → 振動の低下

② 異常な温度上昇 → 運転時温度の最適化

③ 過剰なエネルギーロス → エネルギーロスの低下

④ ベアリングの摩耗/⑤ カップリングの破損/⑥ シールの破損 → ベアリングの摩耗・カップリングの破損・シール漏れなどの減少

レーザー式芯出しシステムによる芯出し

では、どのようにして芯出し不良を回避すればよいのでしょうか。一般的な測定では、ダイヤルゲージが使われますが、長年の経験を持つ熟練作業者の退職問題や、次の世代への技術の継承ができていないなど、課題を抱える企業も多くあるようです。

そのような課題をお持ちの企業が積極的に導入しているのがレーザー式の軸芯出し測定器です。

レーザー式によるメリットは、難しい操作はなく正確な精度の芯出しが可能な点です。レーザーを送受信する2つのユニットをそれぞれ固定機械側と調整機械側に取り付け、3か所で測定を行えば、現在のズレ値と調整値がディスプレイユニットに表示される仕組みになっています。調整を行っている間もリアルタイムで数値が更新されるため、何度も計測を行う必要もありません。

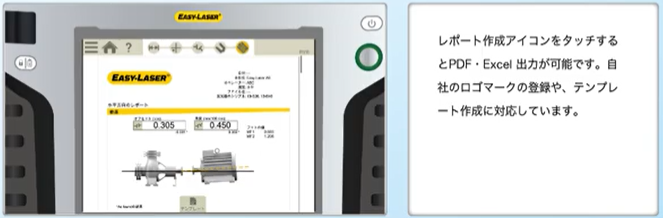

レーザー式は、ポンプ・タービン・風車等の風水力機器、ガスエンジン、フィルム製造・圧延用ロール、工作機械などの幅広い機器に適用可能です。初心者でもわずか数時間のトレーニングで芯出しが可能になるほど操作が簡単なうえに、PCとの接続も可能なので報告書作成の手間も削減できます。

イージーレーザー® シャフトアライメントでの測定方法

イージーレーザー®なら、5つのステップで誰でも簡単に芯出しが可能です。それぞれのステップを解説します。

【ステップ①】測定ユニットの固定・調整

測定ユニット2個をそれぞれ調整を行う軸上に固定します。

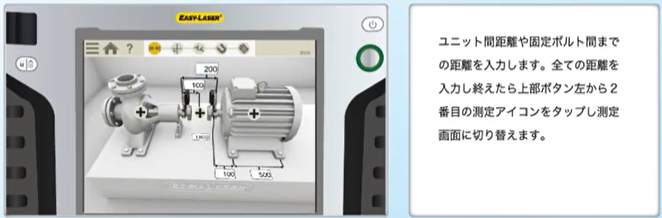

【ステップ②】距離の入力

ユニット間、調整側固定ボルト間の距離など、画面上に表示されている4か所の距離入力を行います。4か所の距離入力が終えたら、測定画面に切り替えます。

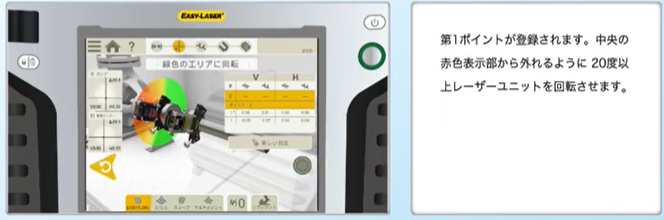

【ステップ③】測定

緑色のエリアに測定ユニットを移動させ、任意の場所で3か所計測を行います。(各計測ポイントは20度以上の間隔をあけて下さい)

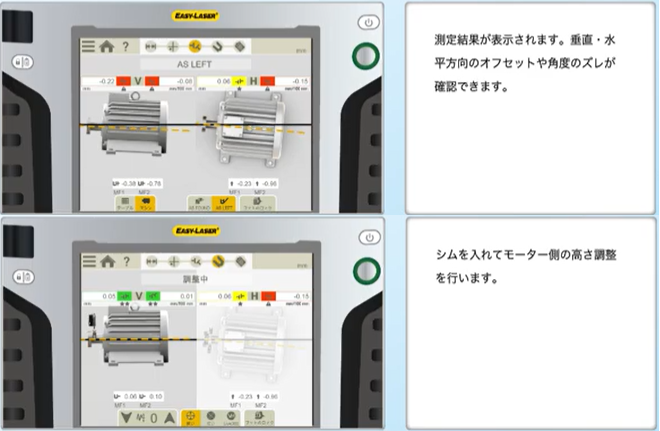

【ステップ④】結果を確認・機械を調整

計測が終わると計測結果が確認可能です。V(垂直)方向、H(水平)方向、それぞれのオフセットズレと角度ズレが表示されます。

調整を行う場合、ライブモード(計測しながら調整を行えるモード)に切り替えることが可能です。ライブモードを使用しながら数値の変動を確認しながら調整できます。

※初めに行った距離入力に基づき、V方向では調整に必要なシムの量をシステムが自動計算し、表示します。H方向においては、移動させる方向と移動させる調整量を確認することが可能です。

【ステップ⑤】測定完了・結果を出力

許容値に収まれば芯出し作業は完了です。

おわりに

特設サイトにてイージーレーザー®でできること、導入事例などを掲載しています。

文/いしだ