ブログ

2.182016

往復動圧縮機の『シール部品』とは、どんなもの?

「回転軸があるところにシール部品あり」といっても過言ではないのかもしれません。それぐらいシール部品というのはさまざまな機械で使用されています。当然、往復動圧縮機にも複数個所にシール部品が入っていますが、その名称や形態はまったく異なります。

そこで今日は、往復動圧縮機で使用されているシール部品の特徴について、みていきましょう。

往復動圧縮機の構造

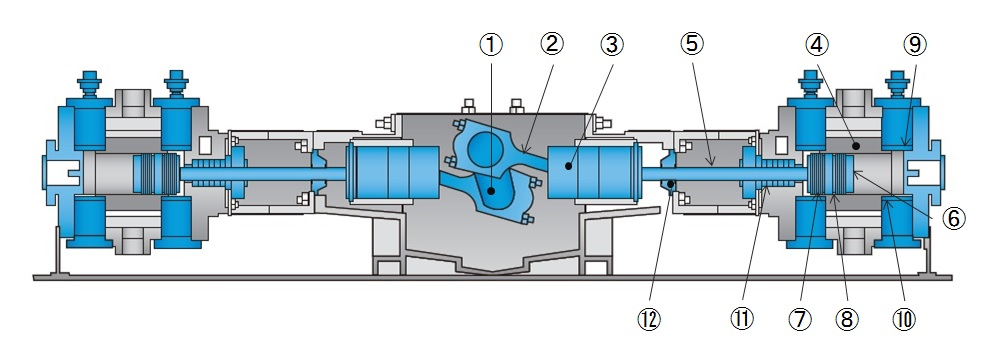

往復動圧縮機の中でも、水素圧縮機として使用されることの多い水平対向型は下図のような構造です。この中でシールの役割を果たしている個所は⑦ピストンリング、⑪ロッドパッキン、バルブ(⑨吸入弁・⑩吐出弁)です。

| 名称 | 機能 |

|---|---|

| ⑦ピストンリング | トップ(もしくはボトム)側で圧縮したガスの漏れを防ぐ(シールする) |

| ⑨吸入弁 | ガスをシリンダ内に吸引する |

| ⑩吐出弁 | 圧縮されたガスをシリンダ外へ排出する |

| ⑪ロッドパッキン | ピストンロッドに沿って漏れ出るガスを封じる(シールする) |

ピストンリング

ピストンリングは、ピストンのリング溝に設置されます。差圧によってシリンダへと張り出し、シリンダ内の圧縮したガスが漏れないようにシールします。運転条件によりますが、通常は複数(3~10本程度)用いられ、段階的にガス圧を低減する役目も担います。

型式

ピストンリングの型式はバットカット、ステップカット、アングルカットの3つに大別されます。

バットカットタイプ(左)は強度が高いですが、カットが直角なため、必然的に漏れ量は多くなります。ステップカットタイプ(中央)はカット形状が複雑なため、漏れ量を大きく削減することが可能ですがギャップ部の欠損リスクが他よりもあります。一般的に分子量の小さい流体で採用されます。

アングルカット(右)は破損しづらい形状であることに加え、漏れ量軽減も期待できる型式です。

カットの数は1もしくは2が多いですが、運転条件を基にトータルエンドギャップ(隙間の大きさ)を調整することはもちろんのこと、取付時の破損防止のため材料の伸びを考慮することも重要です。

材料

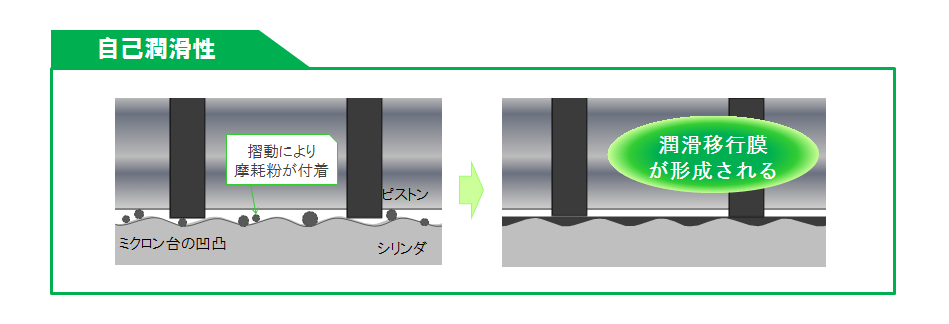

ピストンリングの母材には、かつては給油式においては鋳鉄やブロンズを使用することが多かったのですが、昨今は無給油式圧縮機が増えたことから、PTFEを使用した樹脂が主流となっています。圧縮する流体や圧力条件によって適切な材料を選定します。また無給油式の場合、特に重要なのが材料の自己潤滑性です。潤滑環境がシビアであるために、リング側の自己潤滑性が低い場合には、シリンダとの摺動熱が大きくなる場合があります。摺動熱が大きいとリングは早期に摩耗します。

PTFEはその材料自体の潤滑性よりも、材料が摩耗し、その摩耗粉が相手材に転位して生成される潤滑被膜の影響で潤滑性を保持する傾向があります。そのため、シリンダライナーの溶射や面粗度を事前に調査し、相性のよい材料を選定するか、ライナーの溶射変更を検討する必要があります。

ロッドパッキン

ロッドパッキン(ロッドリングともいう)は、ロッドを介しシリンダから漏れ出たガスをシールするためにシリンダと中間室の間に設置されます。ケースはパッキン(リング)を設置するカップと、カップ同士をつなげ、しっかりと固定するための各部品(フランジ、タイスタッド、ボルトなど)から構成されます。カップには、必要に応じて潤滑やベントラインなどがつくられます。

型式

ロッドリングは、各カップ内に1組ずつ挿入されます。個数や型式は機器の運転条件により異なりますが、大きく3つにわけられます。

| 名称 | 機能 | 代表例 |

|---|---|---|

| ①プレッシャブレーカー(ブレーカーリング) | 高い圧力変化を抑制することで、シールパッキンに加わる圧力変動=負荷を緩和 | Pリング |

| ②シールリング | ガスの流れをシールし、漏れを抑制 | BTリング、TRリング |

| ③ベントリング | 微量なリークガスを強制的に回収もしくは排出 | BDリング、WATリング |

カットの形状や、カットの違うリングの組み合わせによって型式が決まります。カット形状としてはセグメントエンドがラジアルカットのもの、トルゥータンジェントカットのものや、バットタンジェントカットのものが挙げられます。例えば、BTリングであれば、シリンダ側のリングはラジアルカット、クランク室側のリングはバットタンジェントカットを採用しています。

材料

材料は、ピストンリング同様、潤滑条件などに応じて選定されます。摩耗量を最小限にとどめる溶射の適用も重要です。

バルブ

バルブはガスの吸入・排出を行う、非常に重要な部品です。シート、ガード、弁板(ディスク)、スプリング、アンローダーで構成されており、差圧の力で弁板が開閉、ガスをシリンダ内へ吸入もしくは排出しています。弁板がシートにぴったりと合わさっている間、シール機能を果たします。

型式

弁板が薄く、金属でできているものは金属平板弁、樹脂でできたものは樹脂平板弁と呼ばれています。しかし、平板弁には流路の効率が悪く、ガス流速が減りやすい、衝突時の衝撃力が直角に作用するため曲げ応力が相対的に大きいという弱点がありました。

そこで樹脂平板弁に改良を加え、弁板を従来比1.5倍程度厚くし、円弧状にしたマンリー弁が1971年に市場に導入されました。現在はマンリー弁の利点を活かし、さらに異物耐性を向上させたモペット弁も多くの圧縮機で使用されています。

おわりに

水素など、圧縮する流体によっては、漏れの発生=大事故につながってしまうものもあります。そういったリスクを避けるべく、さまざまなシール部品が研究・開発されてきました。

私は新規設計や改造の際の海外メーカーとのやりとりも業務の一つなので、今までさまざまな条件でのリング・パッキン設計に携わってきましたが、検討の背景一つをとっても、リークガスの発生やコストダウンなど、まさに十人十色。提案書は図や説明など重複する部分は過去のものを参照することもありますが、その内容は一つとして同じものはありません。

「こういう現象が起きているのだけれど、原因がよくわからない」「コスト削減できるリング材を探している」など、ご要望ありましたら、こちらからご連絡ください。課題を分析の上、最適なリング材・型式をご提案いたします。

文/いしだ