ブログ

3.102020

LDPEプラントの補修コスト削減に貢献!ハイパー圧縮機のシャットダウン事例

「機器をとめる、とめないの判断は、やはりすごく難しい。数年前に往復動圧縮機のある部品の不良が進行してしまい、重大トラブルを引き起こしてしまったことがありました。その機器は1年に1度、TBMを実施していましたし、この音だからとめていい、この音だから我慢できるなど、熟練の職人の五感や経験則をもとに決めることで、機器トラブルも少なかった。今後の対策を検討する際には、技術伝承も課題に挙がりましたが、若い担当が増えたこ、技術伝承がうまくいっているか、悪くなっているか、その点を議論することが本質ではなく、損傷が発生しても初期の段階で何か検知できないか、定量的なデータをもとに機器停止を判断できる方法がないかについて情報収集をし、伝承の一助となるシステムの導入を検討することが重要なのではと思いました」

以前、化学会社のご担当からこのようなお話を伺いました。同じように往復動圧縮機やハイパー圧縮機の運転に携わっている方々の中には、特に高稼働率が求められる機器で損傷トラブル発生の疑いが出たときに、音や温度の変化などを、いち担当者が見極めて「停止する、しない」の判断をすることは難しいと感じている方々が多くいらっしゃるのではないでしょうか。

本日ご紹介するLDPEプラントのエチレンサービスでは、コンディションモニタリングシステム(CMS)によるシャットダウンを受け、開放調査し、パッキン不良発見に至りました。そのプロセスを簡単に解説します。

ケーススタディ概要

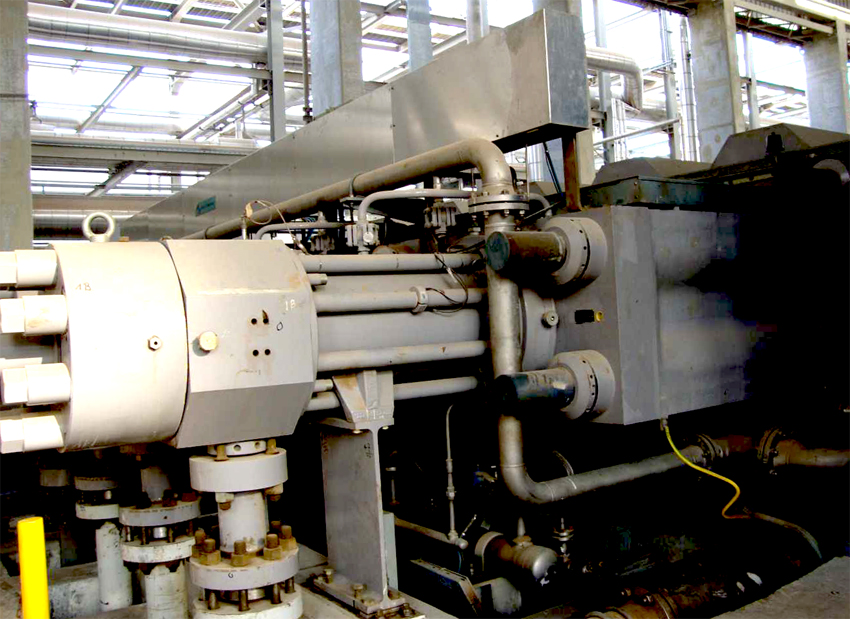

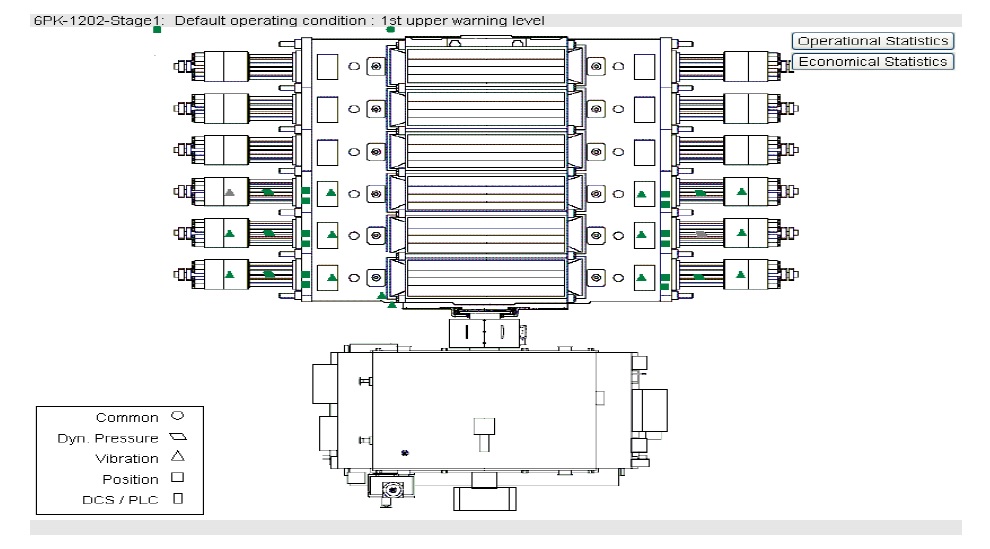

今回ご紹介する事例の対象機器はLDPEプラントのエチレンサービスのK12セカンダリ高圧圧縮機(写真1)。3月29日、オンラインで常時状態監視と機器保護を行う「PROGNOSTシステム」が当該LDPEライン全体を緊急停止させました。

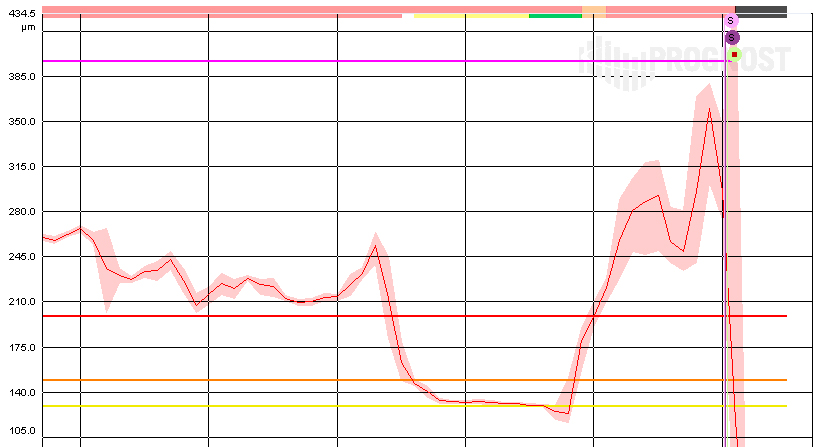

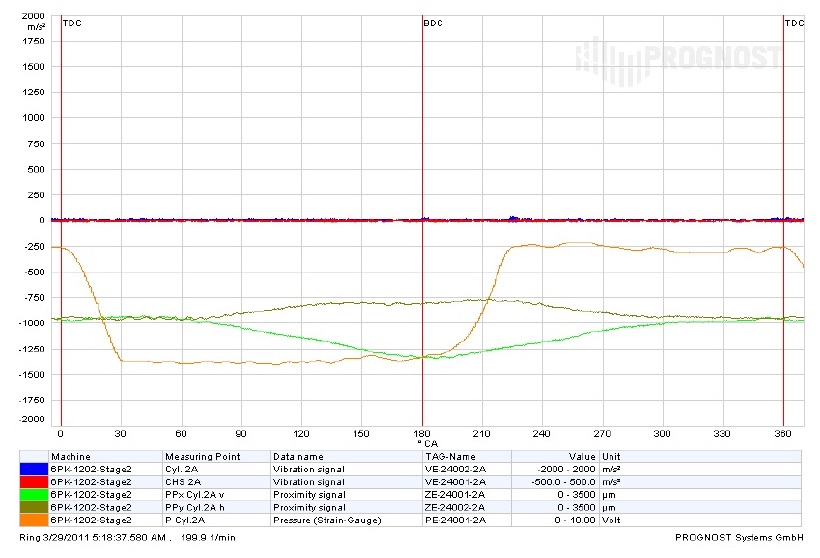

顧客の保全グループは再起動か、機器開放かの判断をするため、PROGNOST社のカスタマーサポートチームによるTELとリモートアクセスでの協力を得ながら、主原因解析を開始。機器停止前のデータを確認したところ、シリンダ2Aのプランジャーポジションのピークトゥピークにおいて、垂直方向の変位が安全境界値を超過したことがシャットダウンの原因であったことが判明しました(図2/図3)。そこでPROGNOST社の解析担当はシリンダを開放し、調査することを推奨しました。

開放結果

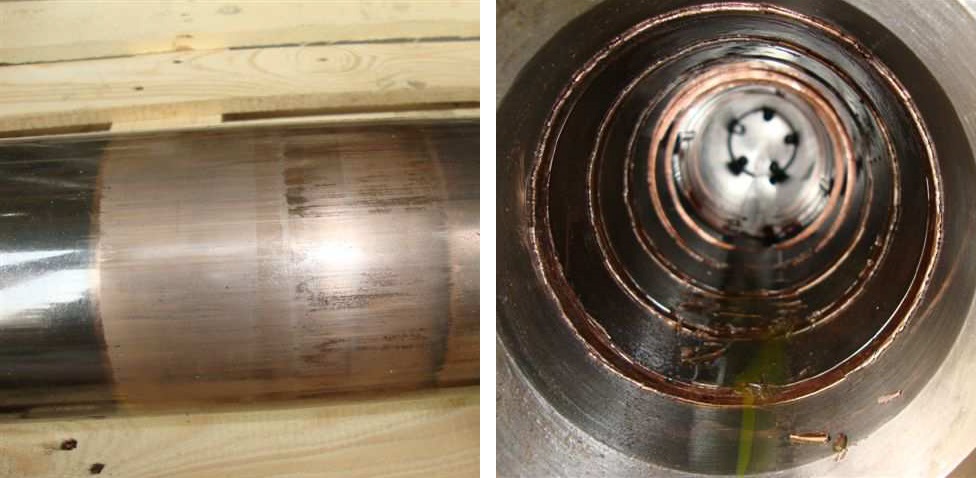

シリンダ開放の結果、高圧パッキンケース内にパッキンリング(高圧ブレーカーリング)の破片が見つかりました(写真2右)。プランジャーのパッキン摺動部においても過剰な発熱または荷重によると想定される摩耗痕ができていました(写真2左)。

写真2右 破損片が混入したパッキンカップの内部

おわりに

LDPEプラント担当者のコメント

「PROGNOSTシステムにより、適切なタイミングで緊急停止がなされたことで、2次被害や致命的損傷を回避でき、補修コストを抑えることができました」

雇用が流動的な世界各国では、このように機器停止に関する判断をコンディションモニタリングシステム(CMS)からのインターロックに頼っているプラントも多く存在します。今後も海外で実際に行われたシャットダウン事例を順次ご紹介していく予定です。

文/いしだ