ブログ

2.272020

2.5億円の保全費用削減を実現!生産ロス&配管清掃コストを抑えることに成功した圧縮機のバルブ不良検知事例

LDPE(低密度ポリエチレン)プラントにおいて、エチレンを高圧状態に圧縮するために欠かせない往復動(ハイパー)圧縮機。圧縮機は計画外停止が起きた場合のコストが大きいこと、さらに安全性の観点から、世界の新設プラントの多くに「オンライン状態監視システム(CMS:コンディションモニタリングシステム)」が設置されています。

本日はアメリカのLDPEプラントにて、ドイツ製のオンライン状態監視システム「PROGNOST」を取り付けたハイパー圧縮機で実際に取得したデータを中心に、オンライン監視を実施することで得られたことをご紹介したいと思います。

「当社の工場には往復動圧縮機はないから関係ないかな……」と思った方、お待ちください!どの工場、プラントでも、停止が許されない重要機器というのが大なり小なり存在するのではないでしょうか。このような機器は回転数が早いことが多く、不良が発生した場合、一気に進展してしまうこともありますし、安全上の問題でもあります。さらに、長期で停止してしまっては、多大な損失を生み出すことになってしまいますよね。

今回の事例でご紹介したいポイントはオンラインモニタリングシステムで早期不良検知ができれば、重要な設備であればあるほど、数千万~数億円規模の投資回収が可能ということなのです。

PROGNOSTシステムは、往復動圧縮機はもちろんのこと、遠心式の回転機器や、押し出し機のギアボックス向けのラインナップがあり、いずれも高解像度、高速データ通信による常時状態監視ができるシステムになっています。実際の不良検知事例を見ていきましょう。

従来のコンディションモニタリングシステム

1976年から稼働しているハイパー圧縮機/セカンダリ圧縮機には、元々、他社のモニタリングシステムが設置されており、プロセス値(圧力、温度)、潤滑油モニタリング、メインベアリング温度、プランジャーx/y変位を監視していました。

しかしながら、いずれの圧縮機も、コネクティングロッド損傷やクランクシャフト損傷のほか、吐出弁のスプリング折損を経験。スプリング折損に気づかず運転を継続してしまった際には、大掛かりな配管清掃を実施しなければならず、保全費用が高額になることがありました。

PROGNOST®-NTがバルブの不良を早期に検知

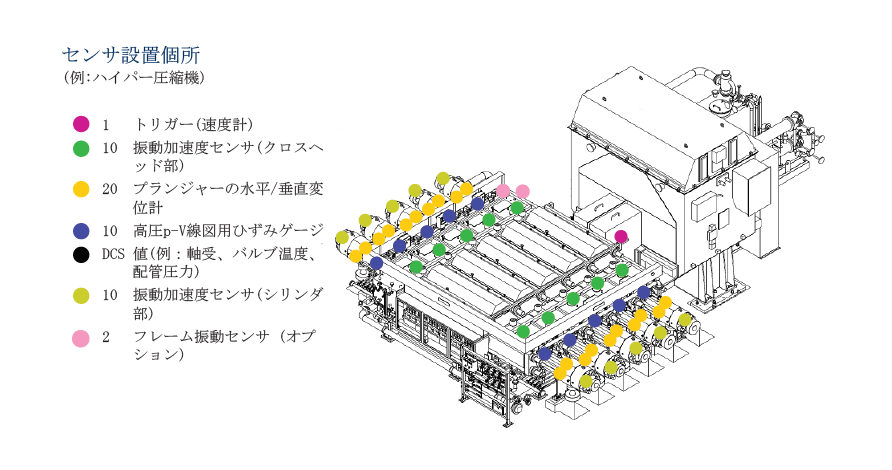

2005年、PROGNOST®-NTを導入。新たに計装ループが加えられ、従来の計装ループに統合されました(コラムトップの図はイメージで、今回ご紹介の機器とは構造が異なります)。

・クロスヘッド振動

・シリンダ振動

・プランジャー温度

・プランジャー変位

・メインベアリング温度

・DCSプロセス値

導入から数週間で、数か所で不良が発生。システムが早期に検知しました。

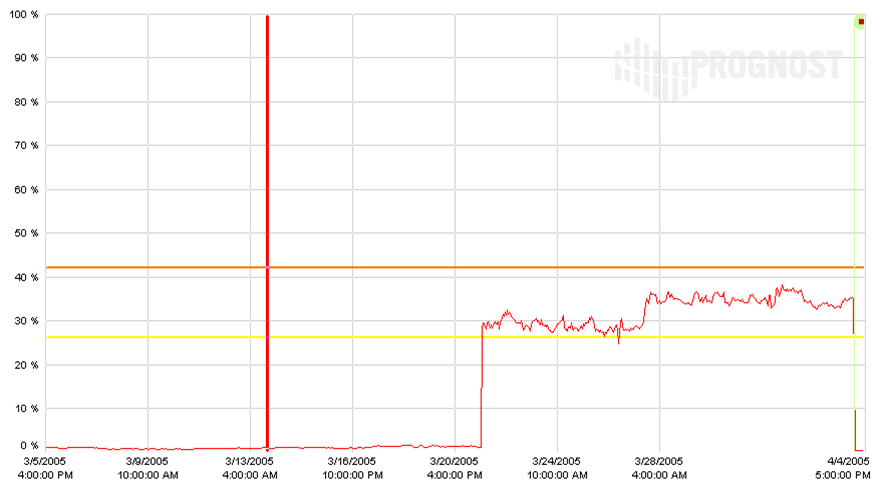

2005年4月4日, 吐出弁, マシン2……図1

2005年6月1日, 吐出弁, マシン2

2005年7月5日, 吐出弁, マシン1

2005年7月7日, 吐出弁, マシン2

2005年8月22日, 吐出弁, マシン2

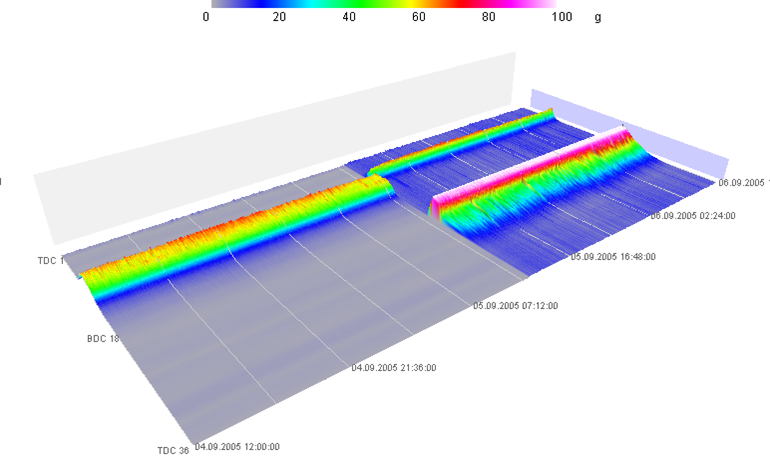

2005年9月4日, パッキン, マシン1

2005年9月5日, 吐出弁, マシン2……図2

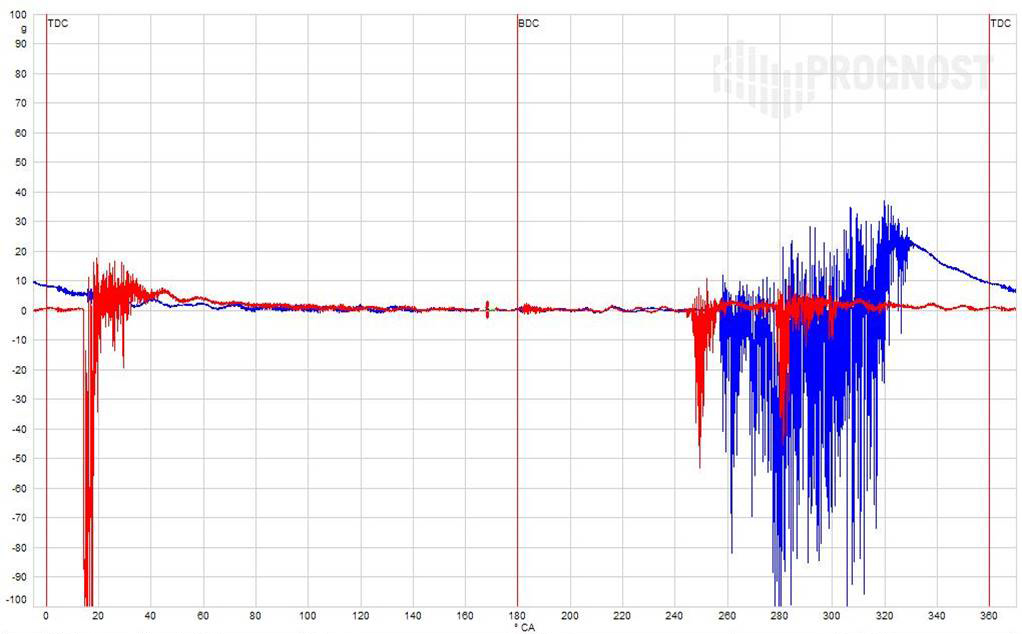

図3では不良がなく通常通り開閉している吐出弁(青色)に対し、故障した吐出弁(赤色)は弁が開くのが早いことが確認できます。このように、クロスヘッドやシリンダ振動、ピストンロッド変位などの複数のデータから、どの部位で不良が発生しているかを的確に判断します。

こちらの企業では度重なる吐出弁の破損により、配管清掃を余儀なくされ、コストがかかっていました。PROGNOST®-NTを導入したことで、吐出弁の致命的損傷の前に早期検知ができるようになり、計画的な機器停止を実現。折損したスプリングが配管に入り込む前にバルブ交換ができるようになったことで、配管清掃コスト削減はもちろんのこと、突発停止による生産ロスや人件費など、日本円にして2.5億円の支出削減につながりました。

おわりに

当社が取り扱っているPROGNOST社は、30年以上にわたりモニタリングシステムを開発。2020年2月現在、世界で1100台以上の往復動圧縮機を監視、140台のハイパー圧縮機を常時監視しています。長年の経験で培った解析、診断ノウハウを武器に世界展開しており、2005年~2017年の間に建設された新設プラントの実に7割のプロジェクトで採用されています。

文/いしだ