ブログ

3.242020

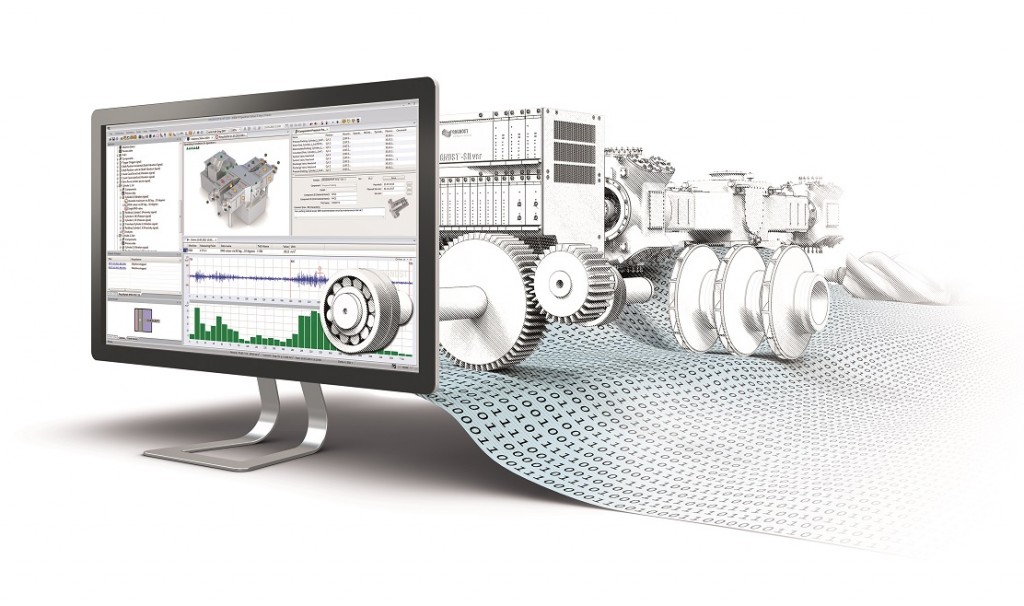

[導入インタビュー] PROGNOSTシステム(機器保護とオンライン状態監視)

本日は、機器保護とオンライン状態監視機能が備わったコンディションモニタリングシステム(CMS)「PROGNOST」の導入インタビューをご紹介します。国内化学会社で設備保全をご担当されているM様に、インタビューにご協力いただきました。

コンディションモニタリングシステムを検討することになったきっかけ、他社製品検討時にポイントに挙げたこと、導入後の課題や、今後の展望についてお話いただきました。

コンディションモニタリングシステムを検討したきっかけ

当社ではメインメタルの温度監視、潤滑油管理、ポータブル振動計などを適宜使用しながら不良診断を実施しており、重要機器に関してはTBM(時間基準保全)を実施していました。しかし、TBMでは往復動圧縮機のある部品の不良の進行を検出することができず、数年前に重大トラブルを引き起こしてしまったことがありました。この重大トラブルにより、長期の停止、多大な損失が発生したことを受け、状態監視方法の見直しをすることとなりました。

実はこのトラブル発生時、私も対応にあたったのですが、現場を目の当たりにして思ったことは、機器をとめる、とめないの判断に関しては、すごく難しいということでした。これまでは、ベテランの保全員、作業員が多く、トラブル経験も豊富だったため、経験、五感をもとに判断してきたのかもしれませんが、現在起こっている事象に対し、定量化して判断できるかというと、できないんです。

また、これはどの企業にもあることだとは思うのですが、代替わり=ベテランから若手への技術継承の問題があります。実際、当社も若手の割合が増えてきました。技術伝承の問題もあるかもしれませんが、本質は①誰が見ても一定レベルの判断をすること、②損傷が発生しても初期の段階で何か検知すること、③定量的なデータをもとに機器停止を判断できる方法がないか情報収集をし、技術伝承の一助となるツールの導入を検討すること、の3つではないか思いました。PROGNOSTシステムの導入の最終決定まで、他の手段やシステムも検討しましたが、振り返るとそこがスタートだったと思います。

--その時、ゴールとして思い描いたのはどのようなことでしたか?

まずはセンサを設置、取得したデータを記録して、そこから機器状態の定量化や、可視化ができれば、若手、ベテラン問わず、同じように精度の高い保全ができるのでは、将来的には不良の初期パターンを把握することにより、早期部品交換や、重症化の防止も可能になるのではと考えました。

検討プロセスや導入の決め手は?

まずは従来から実施していたメインメタルの温度監視、潤滑油管理、ポータブル振動計での定期計測に加え、不良検知のために大端メタルの温度計を追加しました。機械の保全について調べた結果、重大トラブルのきっかけとなった部品に関しては、温度計が有効であるということだったので。当時はまだ、モニタリングシステムへの大型投資はそこまで考えてなかったですね。

しかし、温度の監視を続けていくうちに、「温度だけ見ていれば本当にそれでよいのか?」と思い始め、保全についての情報収集は継続して実施していました。情報収集の中である圧縮機メーカーから、圧縮機関連のセンサ技術、モニタリングシステムの発展が目覚ましいと伺う機会があり、その中に導入することになったPROGNOSTシステムについても紹介がありました。

--PROGNOST社以外にも、状態監視用のシステムを取り扱っている企業が複数ありますが、何社から製品説明を受け、比較検討なさいましたか。

PROGNOSTシステムを取り扱っている鉄原実業のほか、機械メーカーが販売しているシステム、ここでは状態監視システムAと、システムBとしますが、その3つですね。最初にどのような情報が得られるか、実際に見てみようと、システムAで簡易的なテストをしました。このテストは、状態監視システムでできることは何か、それをつかむ程度で終わりました。

ただ、このテストでシステムの導入は意義がありそうだという話になりましたので、続いてPROGNOSTとシステムBを本格的に検討しようと、それぞれの担当者にお越しいただき、説明をしていただきました。3社から他社と比べて優位性はどこか、精度についてはどうかを中心に話を聞きました。

もちろんそれぞれに魅力的な部分はありましたが、基本的にシステムがやっていることという視点で見た時には、大きく変わらないと感じました。厳密にいえばもちろん異なるのでしょうが、センサやシステム構成も同じですし、振動加速度センサで信号取得して、システムが解析する、その流れが一緒ということは、見ようとしているところも基本的には同じはずなんですよ。

--候補の絞り込みはどのように行ったのですか?

絞り込むにあたって、ポイントに思ったのが、次の点ですね。

|

①計測対象として検討していたのは往復動圧縮機(レシプロ)だったため、往復動圧縮機に向いている(特化している)システムであるか否か ②解析結果を表示するソフトウェアの見やすさ、使いやすさ ③コンディションモニタリングシステムの不良検知精度、どのような不良検知事例があるか ④コンディションモニタリングシステムを提供している企業の解析力の高さ、解析サービスなどアフターサポートの充実度 |

|---|

これらのポイントを中心に、それぞれのシステムの比較を行い、意見をまとめていきました。

「状態監視システムA」と「PROGNOST」の比較ポイント:②

システムAは、実機でのテストもやりましたが、ソフトウェアがわかりづらいのがネックになり、見送りました。PROGNOSTシステムは、グラフィックなどで機器の状態や解析結果が表示されるので、見やすく使いやすそうと思いました。

「状態監視システムB」と「PROGNOST」の比較ポイント:①/③/④

かなり詳しくヒアリングをして、特に①往復動圧縮機の状態監視、④解析精度やアフターサポートの内容について評価しました。遠心タイプの圧縮機とレシプロタイプの圧縮機を比較した時に、それぞれどちらの分野に強いのか、不良検知精度や損傷事例など、あらゆる情報から総合的に判断しようと各社に資料提示いただきました。

システムBは圧縮機メーカーが取り扱っている製品なので、圧縮機の構造やこういう信号が出た時にはこういう不良が考えられるというのを構造的に説明できると感じました。ただ、国内の圧縮機メーカーが入るためタイムロスがあって、24時間、リアルタイムでのサポート力は弱いかなと思ったんです。

最終的にポイントになったのは解析力やアフターサポートでしたね。PROGNOST社は元々、振動解析サービスを提供していて、その技術をベースに往復動圧縮機向けモニタリングシステムを開発した会社とのことで、往復動圧縮機の解析力はこちらのほうがおそらく長けていると思いました。

アフターサポートの点でも、24時間対応の解析専任エンジニアが15人在籍しているとのことで安心感があります。本社はドイツにあるので、時差や通訳の問題はありますが、鉄原の担当者が仲介するとのことで、早期対応できる可能性が高いのではという結論に至りました。

--PROGNOSTシステムの導入検討に向けて、その他に調べたことはありますか?

システムの信頼性や計装についてですね。特にシステムの信頼性に関しては、時間をかけて評価し、本社にも説明を行いました。

例えば、システムが不良信号を出しているが、仮にセンサ不良が原因だったら?システムは機器の不良とセンサ不良を切り分けられるのか?機器停止の判断はどのように行う?信頼に値するシステムなのか、その根拠は何か。そのような事項ですね。

不良が発生したとシステムが判断したので機械を停止させるというケースも、将来的には想定されますし、仮にそうなった場合には本社側からの意見も当然あがってきます。システムが警報を出したからといって本当にとめるのか、センサ不良が原因だった場合の生産ロスの問題など、色々ありますし。システムはどういった解析を実施しているのか、実際に不良検知した事例や、計装エラーを自己診断する機能があるかなど、信頼性の高いシステムかどうか情報収集をしました。システムの信頼性が前提にないと、不良発生したとして、相談、対応を考えているうちに初動が遅れてしまいますし、どんどん不良が進行していき、重大な損傷につながるかもしれませんからね。

センサと配線についても、合意に時間をかけました。どのセンサを設置して、何を見るのか。回転体に付けるセンサがあったり、機内配線が多くなったりするので、そのリスクや対策についての検討も実施しました。

PROGNOSTシステムの今後の運用について

--PROGNOSTシステムをメインで使用する方はどなたですか?運用方針は?

私ともう一人をメインに、設備保全担当部門の担当者がシステムを日常的に使う予定です。

先日、PROGNOSTシステムズ社のエンジニアが来日し、導入トレーニングを受けました。その時の説明を自分なりにかみ砕いてマニュアル化したので、使い方のベーシックな部分は理解でき、それほど難しいものではないということがわかりました。製造部門担当者も一応、見ることができるようになっていますが、まだ詳しく理解していないこともあり、難しそうというイメージがあるようです。今後、少しずつ社内展開していくことになると思います。

現在の運用については、センサが取得したオンライン信号が警告値、警報値を超過した時、担当者のPCやDCSに通知が出るよう設定されています。定期整備で開放した際、警告が出た部品はどの程度の初期不良か、その個所でどのような波形の変化があったのかを確認します。

具体的にはPROGNOST社にデータを送信して解析レポートの作成を依頼する、もしくは自社にて不良パターンの把握、ノウハウの蓄積をすることになると思います。数年前の重大トラブル以降、特に大きな問題なく機器が稼働していることもあり、今のところはインターロックで機器停止する設定はしていません。

--システムの設置から半年が経過し、本格的な運用をスタートされるわけですが、今後の課題としてはどのような点が挙げられますか。

PROGNOST社はリモートサポート(オンラインでPROGNOST社の担当がシステムにアクセスし、リアルタイムで解析、今後の対応方針をアドバイスするサービス)を提供していますが、社内のネットワーク事情で導入時は契約を見送りました。

今は週に一回程度、PROGNOSTのソフトウェアで機器状態のトレンドを確認しています。トレンド管理は実施していますが、例えば大きい不良兆候が表れ、警報発報された場合、PROGNOST社の担当にリアルタイムで解析を依頼、運転を継続するかどうかの相談ができないため、そこが心配な点ではあります。

将来的には、不良発生の疑いがある時はリアルタイムで解析依頼を出せるようにリモートサポートの契約をするか、過去の損傷パターンから自社で解析できるような仕組みづくりができればと思っています。

--最後に、PROGNOSTシステムを利用して達成したいことや、システムに期待していることについてお聞かせください。

状態監視機器の本来の使い方、目的は、整備期間の延長、CBM(状態基準保全)の実現などが多いと思いますが、当社ではトラブルの重症化を防ぎたいという思いが一番強いですね。過去に起きたトラブルを二度と起こさないため、不良の兆候を初期の段階で認識し、対応策の検討、実行、適切なタイミングでの部品交換実施、とつながるようにPROGNOSTシステムを活用して行きたいと思っています。

--ありがとうございました。

インタビューを終えて

今回M様には、システム導入までの出来事を振り返っていただきながら、きっかけは何だったか、どのように検討を進めたのかを中心にインタビューに応じていただきました。保全を担当されている方の中には「保全状況を改善したい」「システムを導入したいがどうすればいいかわからない」「何から始めればいいかわからない」という思いやお悩みを持っている方がいるとお伝えしたところ、お忙しい中、快くインタビューを引き受けてくださいました。本当にありがとうございました。

PROGNOSTシステム据え付けの完了は、お客様にとっても、私達にとってもゴールではありません。

日常的に状態監視を実施し、①不良の早期検知→②重症化を防ぐため、早期に部品を交換する→③不良パターンの知見の蓄積→④より早期な不良の検知の実現→①不良の早期検知……といったサイクルを回す事により、機器の信頼性を向上させ、損失の回避をして初めてPROGNOSTシステム導入のゴールとなります。

導入後、お客様がシステムを継続して運用できるかどうかが最も重要な要素です。今後も不明点の回答など、サポートをしっかり行くことで機器の信頼性向上、保全業務環境の改善に貢献します(文/いしい)。

取材/いしい

構成・文/いしだ