ブログ

7.72020

シリンダ内の過剰な潤滑油堆積を振動で検知したケーススタディ

往復動圧縮機で問題が発生しやすのが、再起動のタイミング。本日は、起動時のトラブルの主原因解析を行い、圧縮室への潤滑油混入を特定した事例をご紹介します。

計測対象機器と選択したシステムモジュール

計測対象機器はNEA(Neumann Esser)製の4列水平対向型の往復動圧縮機(1段は天然ガスサービス)。圧力は吸入が33bar(3.3MPa)、吐出が75bar(7.5MPa)でした。

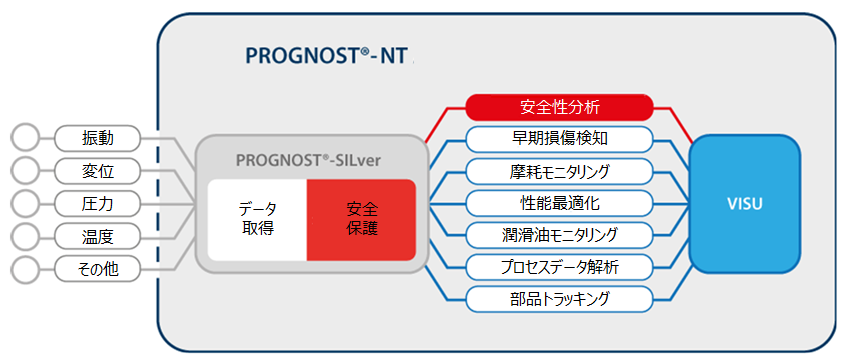

「PROGNOST®-NT」にて、オンライン状態監視を実施していました。PROGNOSTシステムはさまざまなモジュールから、お客様のニーズにあわせた組み合わせでご提供可能で、システム拡張も容易です。

<本ケーススタディでシステムに搭載されていたPROGNOST®-NTのソフトウェアモジュール>

・機器保護

・早期損傷検知

・摩耗モニタリング

・性能最適化

・プロセス値解析

取得したオンライン信号とセグメント別解析による主原因の特定

圧縮機起動直後に、PROGNOSTシステムによって緊急シャットダウンされたと、PROGNOST社に顧客から電話が入りました。2か所の測定ポイントにおいて、機器保護用の安全境界値を超過したことによる緊急停止でした。

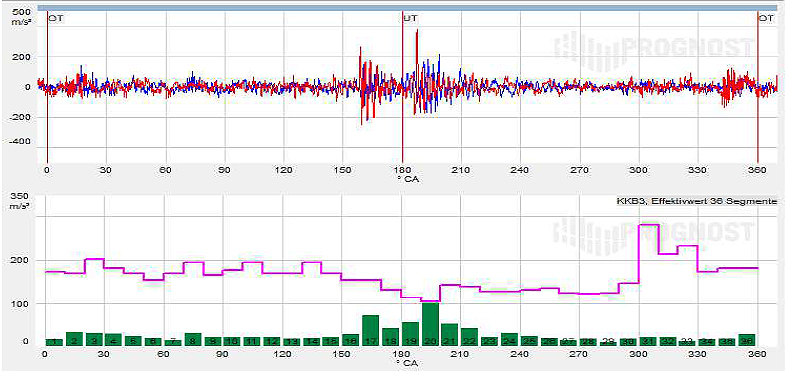

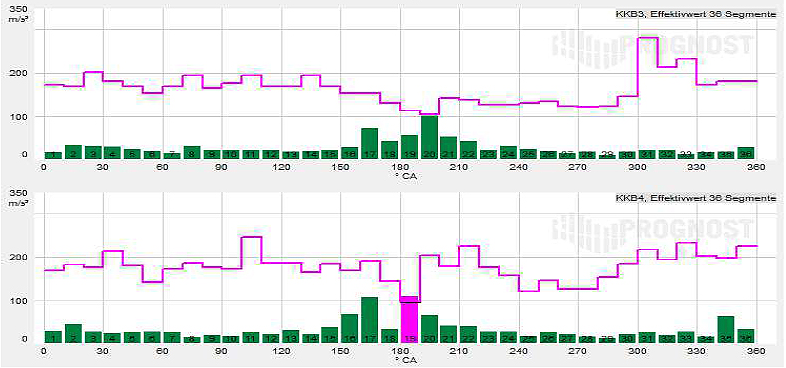

クロスヘッドガイド3と4の振動が増加したことが機器停止の主な理由で、その中でも、クロスヘッドスライド(CHS)3のセグメント20(下図上段)、クロスヘッドスライド4のセグメント19(下図下段)で、安全境界値超過が確認されました。

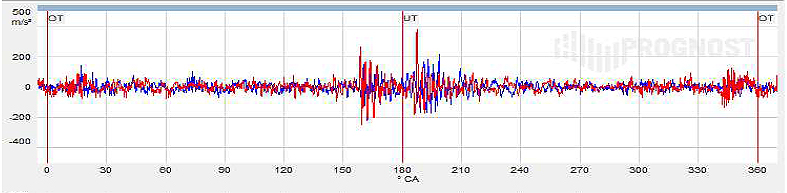

その時のオンライン信号も確認しておきましょう。

下死点(BDC)前後のタイミングのみ、大きな振動が発生していることから、パッキンケースからシリンダボトム側(CE)への液体物混入の可能性が高いというのが、PROGNOST社の解析チームの見解でした。

ユーザーは再度、圧縮機を起動させましたが、再びシステムにより緊急停止となりました。先ほどと同様のセグメントで安全境界値を超過したため、異常改善できていないと判断し、機器を開放することが決まりました。

開放結果

PROGNOST社の解析チームが出した見解のもと、開放による調査を行った結果、シリンダ内のボトム側に潤滑油が堆積していたことが原因であると判明しました。この堆積が起こった理由は、機器起動前、注油器から常時シリンダへ油が滴下されていますが、注油器起動から機器起動まで長期を要してしまったために、油だまりができてしまったことが原因でした。

おわりに

このように、圧縮室に混入したドレンや異物も、PROGNOSTシステムで検知することが可能です。今回のケースでは、上死点と下死点(TDC/BDC)での振動を適切に監視する必要性を強調しています。

本ケーススタディのほかにも、リングバッファというデータ保管と再現機能を用いたドレン混入検知事例を、コラムとYouTube解説(日本語字幕設定可)でご覧いただけます。

文/いしだ