ブログ

6.22020

ライダーリング摩耗量を自動計算。オンライン状態監視システムを活用して計画的交換が可能!

石油精製・化学プラントになくてはならない存在の往復動圧縮機(レシプロコンプレッサー)。シリンダ内を往復し、ガスを圧縮するピストンには、それぞれ役割の違う2種類のリングが組み付けられています。

中でもライダーリングは、重さ数十~百キロにも及ぶピストンを支える重要な役割を担っています。仮にこのリングが摩耗してしまうと、シリンダ(もしくはシリンダライナー)上を摺動してしまい、その補修には多額の費用と時間がかかるとされています。このような事態を避けるために、R&Dを推進してきたのは各リングメーカーだけではありません。オンライン状態監視システムベンダーも同様に、ライダーリング摩耗による致命的な機器損傷を避ける手法の研究開発を続けています。

本日のコラムではライダーリング摩耗が起こる要因と、オンライン状態監視システムでの摩耗検知について解説します。

ライダーリングとは?

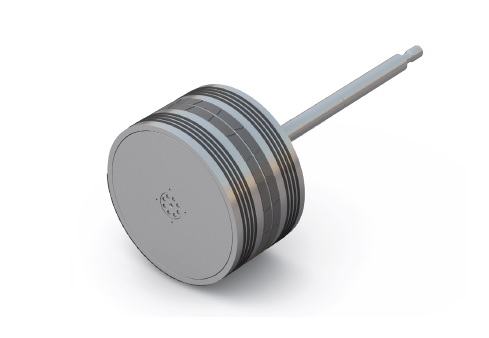

ライダーリングとは、ピストンの重量を支えるためにピストンに設置されるリングを指します。その材質はPTFE(テフロン)などの樹脂が一般的です。本数はピストン重量などによって決まります。下のイメージ写真では中央部の太いリングがライダーリング、その他の細いリングがピストンリングです。

ライダーリングはなぜ摩耗するのか?

経年による摩耗以外や異物等の混入以外では、一般的には下記の理由が挙げられます。

① 相手材(シリンダライナー)に対してリング材質が不適切

無給油式圧縮機の場合、相手材に対して好ましくない材質を選定してしまった場合、過剰摩耗を引き起こすケースがあります。クロム含有表面処理は一般的PTFE材の特性に影響を及ぼし、早期摩耗を助長する可能性があることで知られています。

② ドレンや金属摩耗粉などの異物が混入する

系内に金属粉が混入するとアブレシブ摩耗が発生しリング寿命が短くなることがあります。また、ドレン混入で潤滑移行膜が流され、十分な潤滑を保持できないこともあります。

③ ピストン重量に対する面圧が不適切

通常、機器メーカーはピストンの重量から算出したシリンダライナーにかかる負荷=ライダーリングの面圧を考慮し、リングを設計します。しかし、改造実施時等の際に、面圧が変わってしまった場合、ピストンからの過剰な負荷を受けてリングが過剰摩耗するケースもあります。

オンライン状態監視システムを用いたライダーリング摩耗のモニタリング

ライダーリングで一番怖いのは、摩耗に気づかず運転を続け、ピストンがシリンダライナーと接触してしまうことですよね。それを回避するために、有効なのがライダーリング摩耗のモニタリングです。

当社で取り扱っている、往復動圧縮機をトータルで常時オンライン監視可能なコンディションモニタリングシステム「PROGNOST」では、ロッドポジションセンサ(変位センサ/近接センサ)を使用しています。振動加速度センサなどを設置すれば、クロスヘッドやバルブの異常を検知することも可能です。

精度の高いライダーリング摩耗監視

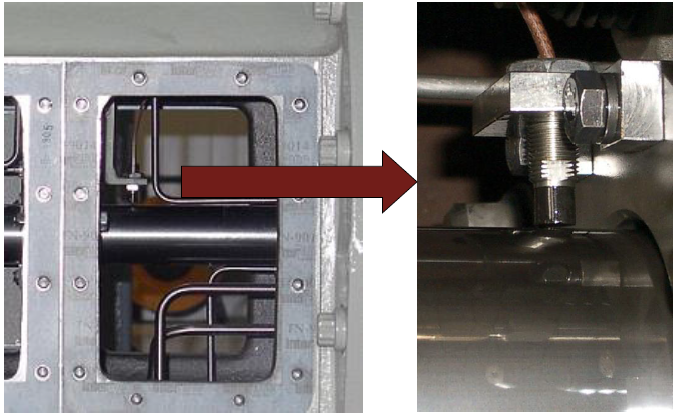

センサは非接触タイプの渦電流式変位計を使用します。センサ取付時、センサ先端部とロッド間の距離(隙間)は、測定レンジの中間近傍とすることが多いです。例えば測定レンジが0~2000µmのセンサであれば、機器メンテナンス時のロッドとセンサの距離を1000µm近傍にセットします。そして、このセットした値を「基準値」とします。

往復動圧縮機のパッキンケース部に変位センサを取り付け、ライダーリング摩耗評価を行うことはAPI(アメリカ石油学会) 670 5版においても記載され、センサ配置のガイドラインも存在しています。

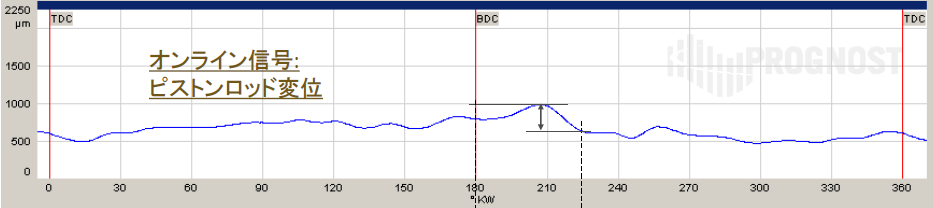

機器稼働後は、ロッドとセンサの距離(隙間)を電気信号に変換します。変換された信号はアナログ信号モニタやアナログ-デジタル変換器でデータ出力され、PROGNOSTシステムでは、下図のようなオンライン信号をもとに、監視・診断を行います。

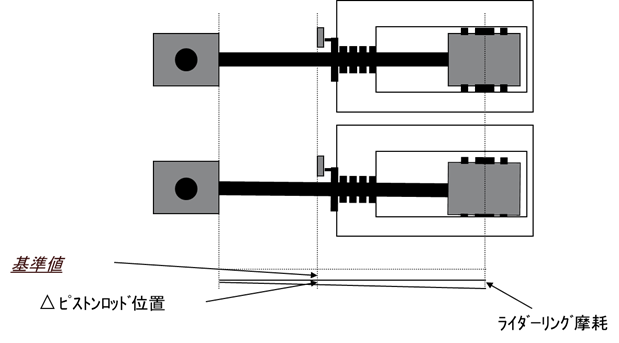

運転の過程でライダーリングが摩耗すると、下図に示すように「基準値」から摩耗分だけセンサとロッドの隙間が広がります。この増加分を「Δピストンロッド位置」とします。

ライダーリングの実際の摩耗量と、ピストンロッド位置の基準点から変化量「Δピストンロッド位置」は、同じではありません。ロッドの長さ、センサ設置個所、ライダーリングのピストンへの装着箇所といった長さ寸法と三角関数を用いて計算することで、「Δピストンロッド位置」からライダーリング摩耗量を算出することができます。

またライダーリング摩耗量が一定でも、「Δピストンロッド位置」の値は、一往復中で変化します。なぜかというと、ピストンが上死点(TDC)の位置と下死点(BDC)の位置とでは「Δピストンロッド位置」が変化しているからです。

そこで、システム側では、リアルタイムのピストン位置(クランク角度に相関性)を把握したうえで、上死点/下死点での「Δピストンロッド位置」を算出し、そこからライダーリング摩耗量に変換する必要があります。なお、リアルタイムのピストン位置を把握するためには、クランク軸の位相角度を検知する回転計(トリガー)の設置が必要です。

ライダーリングの摩耗評価は、単純にセンサとロッドの距離を定点計測するだけでは精度が低くなってしまいます。ロッドやピストンの長さ寸法、ストローク、センサの設置個所といった寸法情報と、取付時の基準隙間、上死点/下死点位置での隙間値といった情報を組み合わせることで、より精度の高いライダーリング摩耗計測が可能となるのです。

例えば、ライダーリングの径方向厚みに対して、最大1000μmの摩耗代がある場合、600-700μmの摩耗が確認された時点で、警告などのメッセージを発信することができるので、計画的にライダーリングの手配や交換ができるといったメリットがあります。

おわりに

このような技術に加え、PROGNOSTシステムには、もう一つ、優れた解析技術があります。それがピストンポジションのピークトゥピーク値のセグメント別解析です。センサが取得したデータの解析手法に関しても、説明していますので、下記リンクからご覧くださいね。

文/いしだ