ブログ

10.292015

[まとめ記事] 軸受のさまざまな診断手法

一般的に回転機械において最も異常発生頻度の高い箇所はどこなのかご存知ですか?あるリサーチでは、実に破損原因の3割が軸受に起因しているといわれています。

つまり、「軸受診断」を定期的に行えば、故障の頻度を減らせる可能性がある、ということになります。

では、みなさんどのような診断手法を用いているのでしょうか?

軸受・ギアの主な診断手法

まずはおなじみの「聴音(聴診棒)」や「触診」、「温度」が挙げられます。手で触って、音で聞いて、五感で感じる診断ですね。

しかし、五感で感じられるということは、すでに何らかの異常が発生、もしくは欠陥が進展している可能性が高く、計画的なメンテナンスの実施は難しいかと思います。

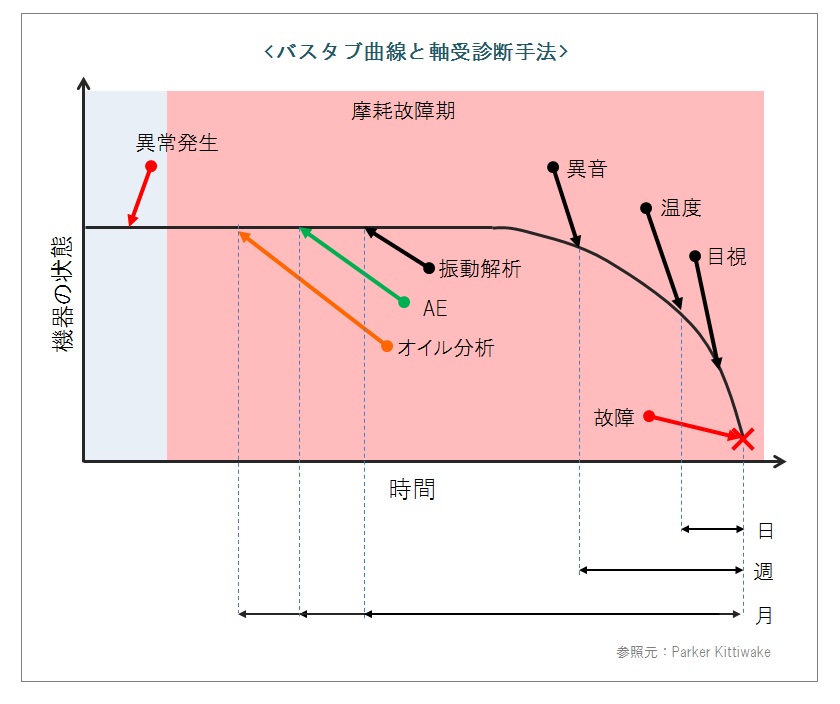

バスタブ曲線を見ても、摩耗故障期の末期段階ですね。

ダントツ1位は振動法、早期検知にはオイル分析

振動法での診断が7割弱と、多くの企業で「振動法」が用いられているようです。

振動法による詳細解析は異音が発生する以前の段階で、どの部分に不良が発生しているのか発見できるという点で優れているといえます。言い換えると振動計は、欠陥が発生している部位や原因特定をするのに優位性のあるツールです。

ただ、軸受診断であれば軸径・回転数を調べて管理値を計算してと、事前準備が大変なのが実情のようです。

以前、化学会社で保全を担当していた方に伺ったのですが、担当する機械は300台(!)を超えていたとのこと。気が遠くなるような数字ですね。

振動法は、精密診断技術としては優れていますが、管理値が多岐にわたることもあり、上記のような状況では簡易診断ツールとして使用するには限界がありそうです。

振動計での精密診断以外にも、不良を早期に検知できる技術として、「潤滑油分析」がありますが、解析に必要な最低限の知識はもちろんのこと、採取後、分析の時間が必要なので、そんなに頻繁には行えないそうです。

おわりに

その他の診断手法として、アコースティック・エミッション(Acoustic Emission/AE)が挙げられます。潤滑不良によって金属同士が接触した際、ミクロレベルの破壊に伴い発生するエネルギー波を捉える技術で、この信号(エネルギー波)は回転数とは無関係に発生するため、低速回転機への適用も可能です。

文/いしだ

※ 「社員ブログ」記事の一部編集・再投稿です。