ブログ

10.132016

未経験でも結果が出せる「計測器を使った設備診断」の始め方

“計測器を使った設備の状態診断”と聞いて、「専門の部署がないし、そこまで手が回らない」「診断機器って高そうだし、今は予算が組めない」と考える方は少なくないのではないでしょうか。

設備が多岐にわたり、硫化水素など危険なガスも取り扱う石油精製・化学プラントでは、診断・保全を行う専門の部署を抱え、最新の診断機器を取り揃えていたり、幅広い知見を持った技術者から若手社員への教育がしっかりと行われていたりします。一方で、BM(ブレイクダウン・メンテナンス)が主流の業界もあり、その現場では壊れる前にある程度兆候が検知できれば問題ない、というケースもありますよね。

さまざまな保全対応が存在する中、昨今注目を集めているのがCBM、状態ベースメンテナンスです。これは「劣化傾向を管理し、故障に至る前の最適な時期に最善の保全を行う」ことを目標にする保全の考え方です。

本ブログ記事では計測機器で設備診断を始める際のポイントについて解説します。「まだ計測機器を使った診断をやったことがないけれど、これから実施していきたい」というご担当者の方に、設備の状態診断について考えるきっかけになれば幸いです。

設備保全は大きく3つに大別できる

先ほどBM(ブレイクダウン・メンテナンス)という考え方をご説明しましたが、これを日本語であらわすと「事後保全」となります。この反対が「予防保全」の考え方で、この二つの大きな違いは、保全のタイミングです。故障の前に行うのが予防保全、故障してから行うのが事後保全、というわけです。

さらに、予防保全には2つの方式があります。「時間計画(基準)保全」と「状態監視保全」です。それぞれ以下のように定義されています。

「TBM」:周期を決め、その周期に従い、定期的に保全を行う。

「CBM」:劣化傾向を管理し、故障にいたる前の最適な時期に最善の保全を行う。

「BM」:機械に故障が発見された段階で保全を行う。引用元:『一番最初に読む機械保全の本』 吉川達志著 日刊工業新聞社

保全が必要な理由:機械の性能が損なわれないよう劣化を早期に検知

機能の劣化には①機械が停止する、②機械の機能が発揮されないの2パターンあります。ネジやボルト、軸受、歯車、配管などの部品単体の破損や老朽化にはじまり、そこから引き起こされた機械自体の振動や、液漏れ・ガス漏れなどの現象まで多岐にわたります。

①であれば生産性の低下、②の状態に陥ってしまうと、求められている品質を維持できなかったり、稼働のために電力を多く消費したりと、さまざまな悪影響を及ぼします。

このような事態を避けるためのポイントとして、「振動」「潤滑」「漏れ」「緩み」といった項目が挙げられます。

“五感”で異常を検知する!

最も身近な保全、それは五感を使った診断です。「機械が異常に発熱していないか」「いつもより振動していないか」「異音・異臭がしないか」「油漏れが発生していないか」など、視覚、聴覚、触覚、味覚、嗅覚で通常時との違いを見つけることができます。

ただし、「いつもと違う何か」を発見するためには、通常時の状態をしっかりと把握していなければできません。そしてその判断基準となる五感は、誰にでも使えるものである一方、人によって感じた方が異なってしまうというデメリットも存在します。

計測器を用いる理由とは

数値で計測結果を“見える化”

中でも、「振動」はその状態を見定めるのが難しいですよね。発熱などであれば、触った瞬間に熱い!となるかもしれませんが、振動は「1か月前よりも振動している……気がする」としか言えないこともあるのではないでしょうか。

この定性的な状況判断を定量的に評価するのが診断ツールです。回転機械の代表例としてポンプを挙げてみます。ポンプで起こりうる不良発生個所を大別すると5つあります。

● 軸受

● インペラ

● シール部品 (グランドパッキン/メカニカルシール)

● カップリング

● ケーシング

振動の発生原因としてよく挙がるのが軸受不良や軸のアンバランス、カップリングのミスアライメントです。

これらの不良検知するために汎用的に用いられているのが、振動計です。振動を評価する指標として、変位・速度・加速度が使われます。

変位:振動の上限・下限の幅

速度:振動の中心における速さ

加速度:上限・下限における戻ろうとする力

振動計を用いることで、変位・速度・加速度という数値でその変化をみることができます。これが計測結果の見える化です。設備状態の数値化、定期的な測定・監視が運転時間改善のためには必要不可欠です。

次のステップは○○監視

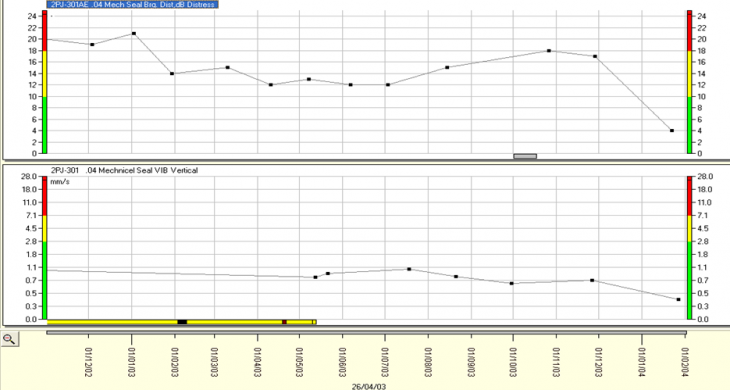

数値化、定期的な測定を行ったら、今度はそれぞれの値を時間軸との2軸でプロットしていきます。これをトレンド(傾向)監視といいます。

|

| トレンド監視の例 |

|---|

このように、定期的な傾向監視を実施の上、数値をグラフ化しておくと初期の異常を検知しやすくなり、グリスアップの実施や早い段階でのメンテナンス計画の立案ができます。

一歩踏み込んだ診断にはFFTスペクトル解析を実施

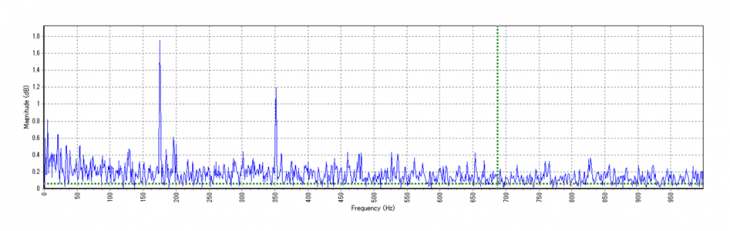

FFTとは、Fast Fourier Transformの略で、後述する時間軸波形を周波数スペクトルに変換する、すなわち計算機上で高速に計算するアルゴリズムのことをFFT(高速フーリエ変換)と呼びます。

FFT解析実施にあたっては、まず振動加速度センサやAEセンサを使用し、稼働中の機械で発生している振動信号を取得します。センサの内部には圧電素子という部品が組み込まれており、この圧電素子に機械的な力やひずみがかかると、電圧が発生します。計測器は取得した時間領域の信号において、卓越した周波数を可視化するために、周波数スペクトルに変換し、解析します。

|

| FFT周波数スペクトル |

|---|

これにより、「軸受の不良個所」すなわち“内輪”、“外輪”、“転動体(コロ)”、“保持器(リテーナー)”のどこに損傷が起きている可能性が高いのかを判別することができます。

おわりに

FFT解析については解説記事がありますので、ご興味ある方は関連ブログ記事からご覧ください。

文/いしだ

参考:『一番最初に読む機械保全の本』 吉川達志著 日刊工業新聞社