風車の芯出しに要する時間:16時間→6時間と、大幅に改善されました

--レーザー式芯出しシステム検討のきっかけは何ですか?

風力発電において重要な設備である風車は、さまざまな回転機械、部品で構成されており、ブレードの欠損やナセル落下・火災といった重大事故が発生するケースがあります。このような事故の予防のため、当ウィンドファームにおいては、サイト内に設置された全風車のミスアライメントのチェック・調整を1年に1度実施することが義務化されました。それまでもダイヤルゲージを用い、軸芯出しは実施しておりましたが、作業の簡易化と効率化が求められていました。

--イージーレーザー導入にあたっての課題はありましたか?

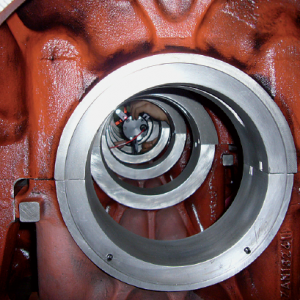

導入にあたり、ネックになっていたのが、増速機側シャフトへのレーザーユニット固定でした。ブレーキディスクがあるため、セットに含まれているチェーンによる固定ができず、ブレーキパッドやカバーと緩衝しないようユニットを設置する必要がありました。そこで鉄原実業の技術の方に冶具(緩衝物を回避しながら固定ができるマグネット式ブラケット)の製作を依頼し、システムと同時購入しました。

--導入後の効果についてお聞かせください。

従来は定期点検での芯出しにダイヤルゲージを用いていました。カップリングの取り外しが必要な上、風による振動の影響を受けるため、待ち時間もあわせ、1基あたり16時間かかることもありました。

イージーレーザー導入後は、カップリングの取り外しが不要で、風による振動の影響も受けにくいため、6時間で作業が完了しました。当事業所の結果を受け、他事業所も冶具とセットで購入しました。